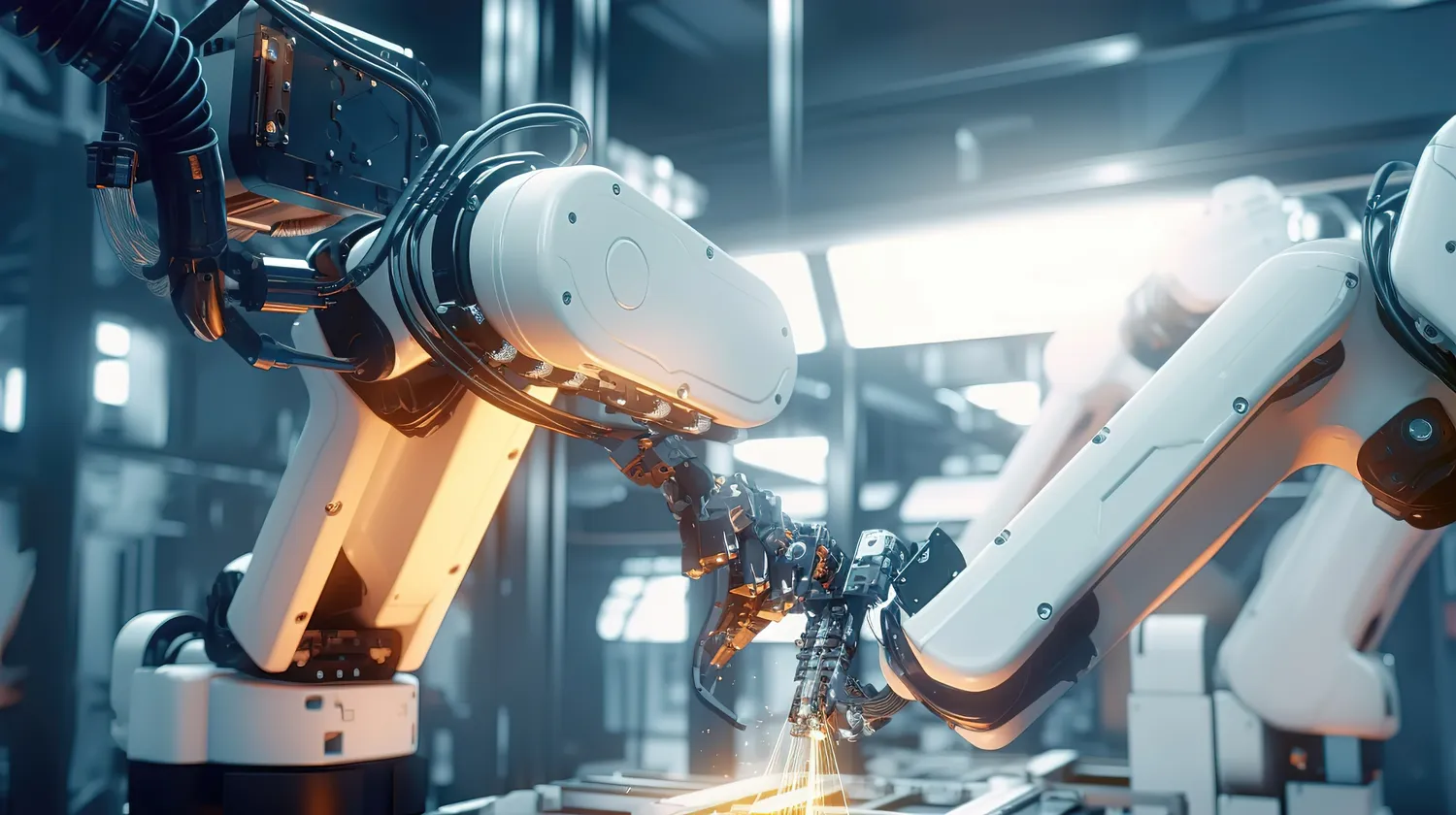

Robotyzacja procesów spawalniczych to temat, który zyskuje na znaczeniu w różnych branżach przemysłowych. Wprowadzenie robotów do procesu spawania pozwala na zwiększenie efektywności produkcji oraz poprawę jakości wykonywanych prac. Roboty spawalnicze są w stanie wykonywać skomplikowane zadania z dużą precyzją, co przekłada się na mniejsze ryzyko błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii, takich jak sztuczna inteligencja i uczenie maszynowe, roboty te mogą dostosowywać swoje działania do zmieniających się warunków pracy. W rezultacie przedsiębiorstwa mogą osiągnąć wyższą wydajność, a także skrócić czas realizacji zamówień. Warto również zauważyć, że automatyzacja procesów spawalniczych przyczynia się do poprawy bezpieczeństwa pracy. Zmniejsza ona ryzyko urazów związanych z obsługą narzędzi spawalniczych przez ludzi, co jest szczególnie istotne w branżach o wysokim stopniu ryzyka.

Jakie korzyści niesie ze sobą robotyzacja spawania

Korzyści płynące z robotyzacji procesów spawalniczych są liczne i różnorodne. Przede wszystkim automatyzacja pozwala na znaczne zwiększenie wydajności produkcji. Roboty spawalnicze mogą pracować przez długi czas bez przerwy, co przekłada się na większą ilość wykonanej pracy w krótszym czasie. Dodatkowo, dzięki zastosowaniu technologii takich jak programowanie offline, możliwe jest przygotowanie zadań spawalniczych bez przerywania pracy maszyny. Kolejną zaletą jest poprawa jakości spawów. Roboty są w stanie utrzymać stałe parametry procesu, co minimalizuje ryzyko powstawania defektów. Dzięki temu produkty końcowe charakteryzują się lepszymi właściwościami mechanicznymi i estetycznymi. Warto również zwrócić uwagę na oszczędności związane z kosztami materiałów i energii. Robotyzacja pozwala na bardziej efektywne wykorzystanie surowców oraz redukcję odpadów.

Jakie technologie wspierają robotyzację procesów spawalniczych

Współczesna robotyzacja procesów spawalniczych opiera się na zaawansowanych technologiach, które umożliwiają automatyzację i optymalizację tych procesów. Jednym z kluczowych elementów jest system sterowania, który pozwala na precyzyjne zarządzanie ruchem robota oraz jego interakcjami z materiałem. Nowoczesne roboty spawalnicze często wyposażone są w czujniki, które monitorują parametry procesu w czasie rzeczywistym, co pozwala na bieżąco dostosowywać ustawienia i zapewnić najwyższą jakość spawania. Kolejnym ważnym aspektem jest oprogramowanie CAD/CAM, które umożliwia projektowanie i symulację procesów spawania przed ich realizacją. Dzięki temu inżynierowie mogą przewidzieć ewentualne problemy i zoptymalizować ścieżki ruchu robota jeszcze przed rozpoczęciem produkcji. Również sztuczna inteligencja odgrywa coraz większą rolę w robotyzacji procesów spawalniczych, umożliwiając maszynom uczenie się na podstawie analizy danych oraz doskonalenie swoich umiejętności w miarę upływu czasu.

Jakie wyzwania stoją przed firmami wdrażającymi robotyzację

Wdrażanie robotyzacji procesów spawalniczych wiąże się z szeregiem wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie zintegrować nowe technologie ze swoimi operacjami. Przede wszystkim konieczne jest odpowiednie przeszkolenie pracowników, którzy będą obsługiwać nowe maszyny oraz nadzorować ich działanie. Wiele firm boryka się z brakiem wykwalifikowanej kadry zdolnej do pracy z nowoczesnymi technologiami, co może opóźniać proces automatyzacji. Ponadto inwestycje w robotyzację wymagają znacznych nakładów finansowych, co może być barierą dla mniejszych przedsiębiorstw. Warto również zwrócić uwagę na kwestie związane z integracją nowych systemów z istniejącymi liniami produkcyjnymi oraz zapewnieniem odpowiedniej infrastruktury technicznej. Problemy te mogą prowadzić do przestojów w produkcji oraz dodatkowych kosztów związanych z modernizacją zakładów.

Jakie są przyszłe kierunki rozwoju robotyzacji spawania

Przyszłość robotyzacji procesów spawalniczych zapowiada się niezwykle obiecująco, z wieloma nowymi kierunkami rozwoju, które mogą znacząco wpłynąć na sposób, w jaki przemysł podchodzi do automatyzacji. Jednym z kluczowych trendów jest dalsza integracja sztucznej inteligencji i uczenia maszynowego w systemach spawalniczych. Dzięki tym technologiom roboty będą mogły nie tylko wykonywać zaprogramowane zadania, ale także uczyć się na podstawie doświadczeń oraz dostosowywać swoje działania do zmieniających się warunków pracy. To otworzy nowe możliwości w zakresie optymalizacji procesów oraz zwiększenia ich elastyczności. Kolejnym ważnym kierunkiem rozwoju jest miniaturyzacja technologii, co pozwoli na wprowadzenie robotów spawalniczych do mniejszych zakładów produkcyjnych, które dotychczas nie miały dostępu do zaawansowanych systemów automatyzacji. Warto również zauważyć rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami w przemyśle. Robotyzacja może przyczynić się do zmniejszenia zużycia energii oraz ograniczenia odpadów, co jest szczególnie istotne w kontekście globalnych wyzwań związanych z ochroną środowiska.

Jakie są różnice między robotami spawalniczymi a tradycyjnymi metodami

Różnice między robotami spawalniczymi a tradycyjnymi metodami spawania są znaczące i mają wpływ na efektywność oraz jakość wykonywanych prac. Tradycyjne metody spawania opierają się głównie na pracy ludzkiej, co wiąże się z większym ryzykiem błędów oraz zmiennością jakości wykonania. Ludzie mogą być podatni na zmęczenie, co wpływa na ich zdolność do utrzymania stałych parametrów procesu. Z kolei roboty spawalnicze działają zgodnie z precyzyjnie zaprogramowanymi instrukcjami, co pozwala na uzyskanie jednolitej jakości spawów bez względu na czas pracy czy warunki atmosferyczne. Dodatkowo roboty mogą pracować w trudnych lub niebezpiecznych warunkach, gdzie obecność człowieka byłaby niebezpieczna lub niewygodna. Warto również zwrócić uwagę na czas realizacji zamówień – roboty są w stanie znacznie szybciej wykonać zadania niż ludzie, co przekłada się na skrócenie cyklu produkcyjnego. Ponadto automatyzacja procesów spawalniczych umożliwia lepsze zarządzanie zasobami i materiałami, co prowadzi do mniejszego marnotrawstwa i oszczędności finansowych dla przedsiębiorstw.

Jakie branże korzystają z robotyzacji procesów spawalniczych

Robotyzacja procesów spawalniczych znajduje zastosowanie w wielu branżach przemysłowych, przynosząc korzyści zarówno dużym korporacjom, jak i mniejszym przedsiębiorstwom. Przemysł motoryzacyjny jest jednym z głównych beneficjentów tej technologii, gdzie roboty spawalnicze są wykorzystywane do łączenia elementów karoserii oraz innych komponentów pojazdów. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów, co jest kluczowe dla zapewnienia bezpieczeństwa i jakości produktów końcowych. Inną branżą, która intensywnie korzysta z robotyzacji, jest przemysł stoczniowy. Roboty są wykorzystywane do spawania kadłubów statków oraz innych konstrukcji metalowych, co pozwala na skrócenie czasu budowy jednostek pływających. Również sektor energetyczny korzysta z zalet automatyzacji – roboty spawalnicze znajdują zastosowanie przy budowie instalacji energetycznych oraz odnawialnych źródeł energii, takich jak farmy wiatrowe czy elektrownie słoneczne. Wreszcie warto wspomnieć o branży budowlanej, gdzie robotyzacja procesów spawalniczych przyczynia się do zwiększenia efektywności prac związanych z konstrukcją stalowych budynków oraz infrastruktury.

Jakie umiejętności są potrzebne do pracy z robotami spawalniczymi

Aby skutecznie pracować z robotami spawalniczymi, pracownicy muszą posiadać szereg umiejętności i kompetencji technicznych. Przede wszystkim konieczna jest znajomość zasad działania urządzeń oraz oprogramowania sterującego robota. Pracownicy powinni być w stanie programować maszyny oraz dostosowywać ustawienia w zależności od specyfiki wykonywanego zadania. W tym kontekście umiejętności związane z obsługą komputerów oraz oprogramowania CAD/CAM są niezwykle cenne. Dodatkowo istotne jest posiadanie wiedzy z zakresu technologii spawania oraz materiałoznawstwa, aby móc dobierać odpowiednie parametry procesu i materiały do konkretnego zastosowania. Umiejętność analizy danych również staje się coraz bardziej istotna – dzięki niej pracownicy mogą monitorować wydajność robota oraz identyfikować ewentualne problemy w czasie rzeczywistym. Warto także zwrócić uwagę na umiejętności miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji, które są kluczowe w kontekście współpracy między inżynierami a operatorami maszyn.

Jakie są koszty wdrożenia robotyzacji procesów spawalniczych

Koszty wdrożenia robotyzacji procesów spawalniczych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak rodzaj zastosowanej technologii czy skala produkcji. Inwestycja w systemy automatyzacji obejmuje nie tylko zakup samych robotów, ale także koszty związane z ich integracją z istniejącymi liniami produkcyjnymi oraz szkoleniem personelu. Koszt zakupu robota może wynosić od kilku tysięcy do nawet kilkuset tysięcy złotych, w zależności od jego funkcji i zaawansowania technologicznego. Dodatkowo należy uwzględnić wydatki związane z oprogramowaniem sterującym oraz ewentualnymi modyfikacjami infrastruktury zakładu produkcyjnego. Warto jednak pamiętać, że inwestycje te mogą przynieść długofalowe oszczędności poprzez zwiększenie wydajności produkcji oraz redukcję kosztów materiałowych i robocizny.

Jakie przykłady zastosowania robotyzacji można znaleźć w praktyce

W praktyce istnieje wiele przykładów zastosowania robotyzacji procesów spawalniczych w różnych branżach przemysłowych. W przemyśle motoryzacyjnym wiele fabryk korzysta z linii produkcyjnych wyposażonych w roboty spawalnicze do łączenia elementów karoserii samochodowych. Na przykład znane marki samochodowe wykorzystują zaawansowane systemy automatyzacji do precyzyjnego wykonania połączeń blacharskich, co pozwala na uzyskanie wysokiej jakości produktów końcowych przy jednoczesnym zwiększeniu wydajności produkcji. W przemyśle stoczniowym można zauważyć zastosowanie robotów przy budowie statków – maszyny te wykonują skomplikowane operacje spawania kadłubów statków czy innych konstrukcji metalowych w sposób szybki i efektywny.