Robotyzacja prac spawalniczych ma ogromny wpływ na przemysł, w którym jest stosowana. Wprowadzenie robotów do procesów spawania przyczynia się do zwiększenia wydajności produkcji oraz poprawy jakości wykonywanych zadań. Roboty spawalnicze są w stanie pracować przez długie godziny bez przerwy, co znacząco zwiększa tempo realizacji projektów. Dzięki precyzyjnemu programowaniu, roboty mogą wykonywać skomplikowane spawy z niezwykłą dokładnością, co minimalizuje ryzyko błędów ludzkich. W efekcie, firmy korzystające z technologii robotyzacji mogą obniżyć koszty produkcji i zredukować odpady materiałowe. Dodatkowo, automatyzacja procesów spawalniczych pozwala na lepsze zarządzanie zasobami ludzkimi, ponieważ pracownicy mogą skoncentrować się na bardziej kreatywnych i wymagających zadaniach, zamiast wykonywać rutynowe operacje.

Jakie są zalety i wady robotyzacji prac spawalniczych

Robotyzacja prac spawalniczych niesie ze sobą zarówno zalety, jak i wady, które warto dokładnie rozważyć przed podjęciem decyzji o jej wdrożeniu. Do głównych zalet należy zaliczyć zwiększenie efektywności produkcji oraz poprawę jakości spoin. Roboty spawalnicze są w stanie wykonać powtarzalne zadania z dużą precyzją, co przekłada się na mniejsze straty materiałowe oraz wyższą jakość finalnych produktów. Kolejnym atutem jest możliwość pracy w trudnych warunkach, gdzie ludzie mogliby być narażeni na szkodliwe czynniki. Z drugiej strony, wdrożenie robotyzacji wiąże się z wysokimi kosztami początkowymi związanymi z zakupem sprzętu oraz szkoleniem personelu. Ponadto, istnieje ryzyko utraty miejsc pracy dla osób zajmujących się tradycyjnym spawaniem, co może budzić obawy społeczne. Warto również pamiętać o konieczności regularnego serwisowania i konserwacji robotów, co wiąże się z dodatkowymi wydatkami.

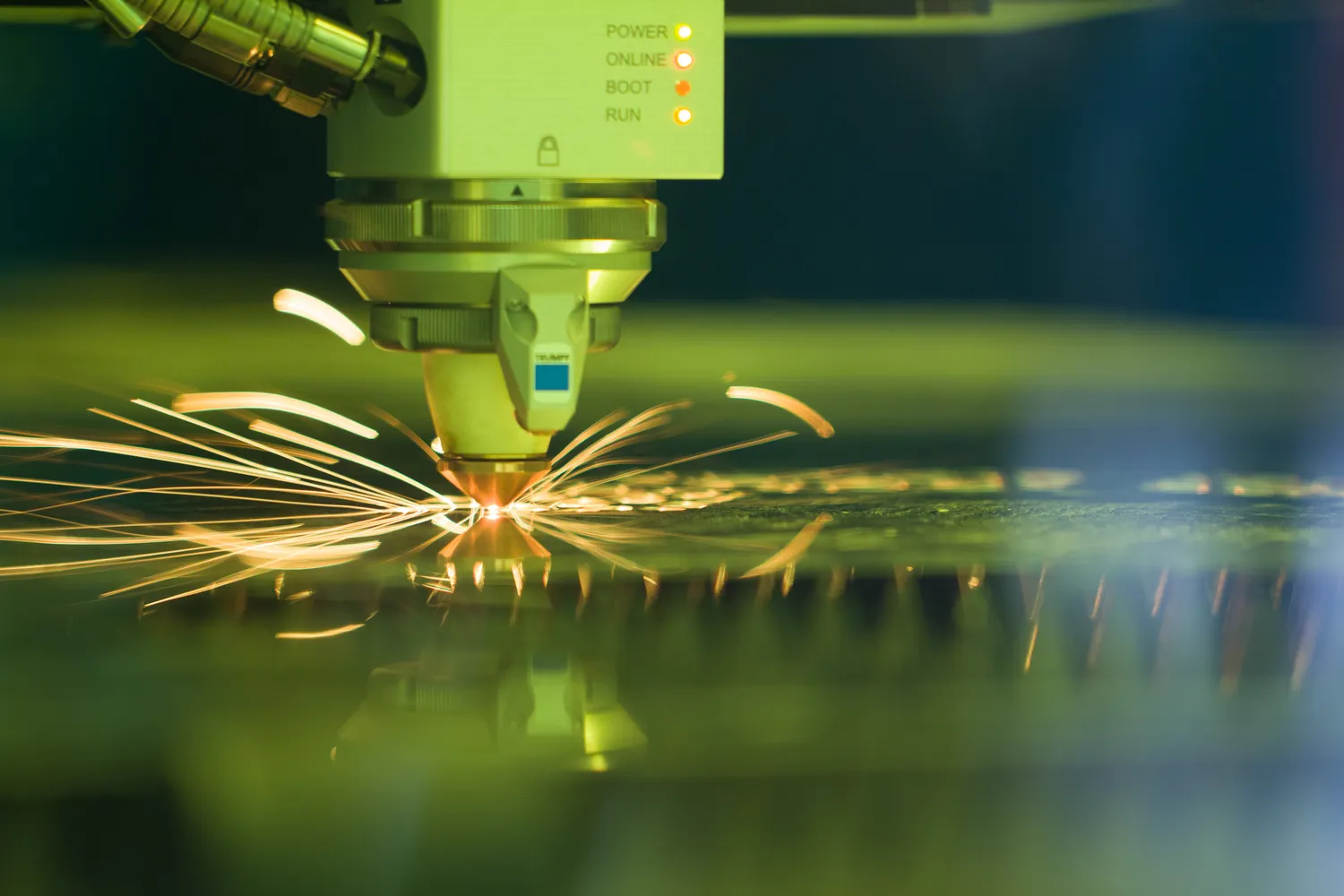

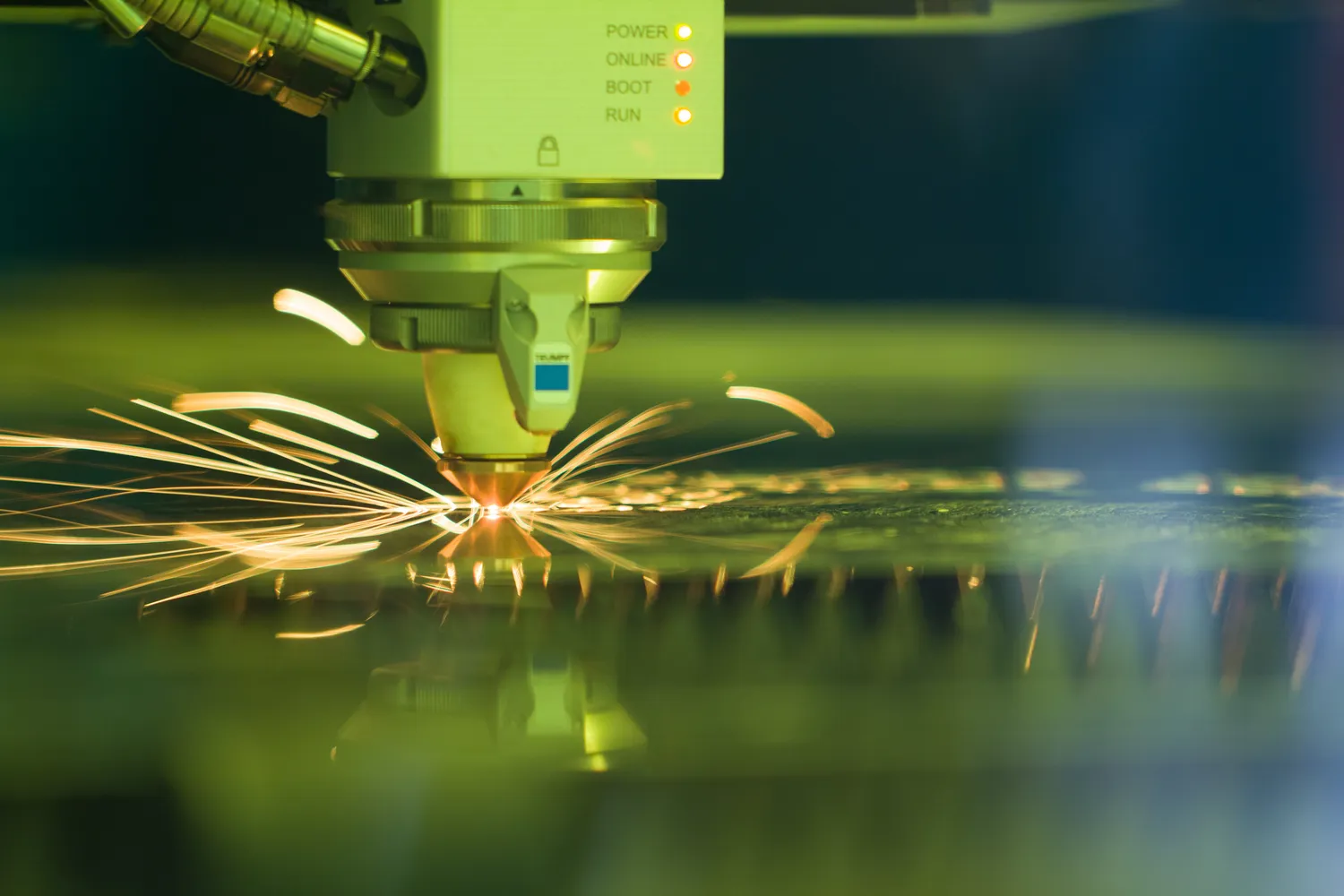

Jakie technologie są wykorzystywane w robotyzacji prac spawalniczych

W robotyzacji prac spawalniczych wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności i precyzji procesów spawania. Jedną z najpopularniejszych metod jest MIG/MAG, która polega na użyciu drutu elektrodowego jako materiału wypełniającego oraz gazu osłonowego chroniącego miejsce spawania przed utlenieniem. Roboty wyposażone w tę technologię są w stanie szybko i efektywnie łączyć różne materiały metalowe. Inną często stosowaną metodą jest TIG, która charakteryzuje się większą precyzją i jest idealna do spawania cienkowarstwowych elementów. W ostatnich latach coraz większą popularność zdobywa także technologia laserowego spawania, która pozwala na uzyskanie wyjątkowo mocnych połączeń przy minimalnym wpływie na otaczający materiał. Roboty mogą być również wyposażone w systemy wizji komputerowej, które umożliwiają im samodzielne dostosowywanie parametrów pracy do zmieniających się warunków.

Jakie są przyszłe kierunki rozwoju robotyzacji prac spawalniczych

Przyszłość robotyzacji prac spawalniczych zapowiada się bardzo obiecująco, a rozwój technologii będzie miał kluczowe znaczenie dla dalszej automatyzacji tego procesu. W miarę postępu technologicznego możemy spodziewać się coraz bardziej zaawansowanych systemów robotycznych zdolnych do samodzielnego uczenia się i adaptacji do zmieniających się warunków pracy. Rozwój sztucznej inteligencji oraz uczenia maszynowego umożliwi robotom lepsze rozpoznawanie kształtów i materiałów, co wpłynie na jakość wykonywanych spoin oraz elastyczność produkcji. Ponadto, integracja robotów z systemami zarządzania produkcją pozwoli na jeszcze lepsze monitorowanie procesów oraz szybsze reagowanie na ewentualne problemy. Warto również zauważyć rosnącą tendencję do wykorzystania technologii współpracy między ludźmi a robotami (coboty), co może przyczynić się do jeszcze większej efektywności pracy.

Jakie umiejętności są potrzebne do pracy z robotami spawalniczymi

Praca z robotami spawalniczymi wymaga od pracowników posiadania specyficznych umiejętności oraz wiedzy technicznej. Kluczowym elementem jest znajomość programowania robotów, co pozwala na ich odpowiednie skonfigurowanie do wykonywania różnych zadań spawalniczych. Pracownicy muszą być w stanie nie tylko wprowadzać dane do systemu, ale także rozumieć algorytmy, które kierują działaniem robota. Warto również posiadać umiejętności związane z obsługą oprogramowania CAD/CAM, które jest często wykorzystywane do projektowania i symulacji procesów spawania. Dodatkowo, znajomość różnych metod spawania oraz materiałów, które będą łączone, jest niezbędna, aby móc dostosować parametry pracy robota do specyficznych wymagań projektu. Umiejętności analityczne są również istotne, ponieważ pracownicy muszą być w stanie monitorować procesy i identyfikować ewentualne problemy.

Jakie są koszty wdrożenia robotyzacji prac spawalniczych

Koszty wdrożenia robotyzacji prac spawalniczych mogą się znacznie różnić w zależności od wielu czynników, takich jak skala produkcji, rodzaj zastosowanej technologii oraz specyfika branży. Na początku należy uwzględnić wydatki związane z zakupem sprzętu, który może obejmować zarówno same roboty spawalnicze, jak i dodatkowe akcesoria, takie jak uchwyty czy systemy osłonowe. Koszt zakupu robota może wynosić od kilku tysięcy do nawet kilkuset tysięcy złotych, w zależności od jego zaawansowania i funkcji. Kolejnym istotnym elementem są koszty instalacji oraz programowania robota, które mogą wymagać zatrudnienia specjalistów lub przeszkolenia obecnego personelu. Należy także uwzględnić wydatki na konserwację i serwisowanie sprzętu, co jest niezbędne dla zapewnienia jego długotrwałej efektywności. Warto jednak zauważyć, że inwestycje te mogą przynieść znaczne oszczędności w dłuższym okresie czasu dzięki zwiększonej wydajności produkcji oraz redukcji kosztów związanych z błędami ludzkimi i odpadami materiałowymi.

Jakie są najczęstsze błędy przy wdrażaniu robotyzacji prac spawalniczych

Wdrażanie robotyzacji prac spawalniczych wiąże się z wieloma wyzwaniami i pułapkami, które mogą prowadzić do niepowodzeń w realizacji projektu. Jednym z najczęstszych błędów jest niedostateczna analiza potrzeb i oczekiwań firmy przed podjęciem decyzji o automatyzacji. Wiele przedsiębiorstw inwestuje w technologie bez dokładnego określenia celów oraz korzyści, jakie mają osiągnąć. Innym problemem jest niewłaściwe dobranie technologii do specyfiki produkcji; wybór robota o niewystarczających możliwościach może prowadzić do ograniczenia efektywności procesu. Często zdarza się również, że firmy nie inwestują wystarczająco w szkolenie personelu, co skutkuje brakiem umiejętności potrzebnych do efektywnego zarządzania robotami. Brak odpowiedniej komunikacji między zespołami technicznymi a operacyjnymi może prowadzić do nieporozumień i błędów w realizacji projektów. Wreszcie, wiele firm zaniedbuje kwestie konserwacji i serwisowania robotów, co może prowadzić do awarii i przestojów w produkcji.

Jakie są przykłady zastosowań robotyzacji prac spawalniczych

Robotyzacja prac spawalniczych znajduje zastosowanie w wielu branżach przemysłowych, a jej możliwości są niezwykle szerokie. W przemyśle motoryzacyjnym roboty spawalnicze są wykorzystywane do łączenia elementów karoserii samochodowych oraz montażu podzespołów silnikowych. Dzięki precyzyjnym technologiom spawania MIG/MAG oraz TIG możliwe jest uzyskanie wysokiej jakości połączeń metalowych przy jednoczesnym zwiększeniu wydajności produkcji. W branży budowlanej roboty stosowane są do prefabrykacji elementów stalowych oraz konstrukcji budowlanych, co pozwala na szybsze i bardziej efektywne realizowanie projektów budowlanych. W sektorze energetycznym robotyzacja znajduje zastosowanie przy budowie turbin wiatrowych oraz instalacjach przemysłowych wymagających skomplikowanych połączeń metalowych. Ponadto coraz częściej wykorzystuje się technologie laserowego spawania w branży elektronicznej do łączenia delikatnych komponentów bez ryzyka ich uszkodzenia.

Jakie wyzwania stoją przed przyszłością robotyzacji prac spawalniczych

Przyszłość robotyzacji prac spawalniczych niesie ze sobą wiele wyzwań, które będą miały wpływ na dalszy rozwój tej technologii. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się warunków rynkowych oraz rosnącej konkurencji globalnej. Firmy muszą być elastyczne i gotowe na ciągłe innowacje technologiczne, aby utrzymać swoją pozycję na rynku. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi; wiele przedsiębiorstw boryka się z problemem kompatybilności różnych rozwiązań technologicznych. Również kwestia bezpieczeństwa pracy staje się coraz ważniejsza; wraz z rosnącą liczbą robotów w zakładach produkcyjnych konieczne staje się opracowywanie nowych standardów bezpieczeństwa oraz procedur ochrony zdrowia pracowników. Dodatkowo rozwój sztucznej inteligencji i uczenia maszynowego stawia przed firmami nowe pytania dotyczące etyki oraz odpowiedzialności za decyzje podejmowane przez maszyny.

Jakie są najlepsze praktyki przy wdrażaniu robotyzacji prac spawalniczych

Aby skutecznie wdrożyć robotyzację prac spawalniczych, warto kierować się kilkoma najlepszymi praktykami, które mogą zwiększyć szanse na sukces projektu. Przede wszystkim kluczowe jest przeprowadzenie dokładnej analizy potrzeb firmy oraz określenie celów automatyzacji; powinno to obejmować zarówno aspekty techniczne, jak i ekonomiczne przedsięwzięcia. Następnie warto zaangażować wszystkich interesariuszy w proces planowania; współpraca między działami technicznymi a operacyjnymi pozwoli na lepsze dopasowanie rozwiązań do rzeczywistych potrzeb produkcyjnych. Ważne jest również inwestowanie w szkolenie personelu; dobrze przeszkoleni pracownicy będą bardziej efektywnie zarządzać nowymi technologiami i unikać typowych błędów podczas ich obsługi. Regularna konserwacja i serwisowanie sprzętu powinny stać się integralną częścią strategii zarządzania zasobami; pozwoli to na minimalizację przestojów związanych z awariami maszyn.