Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się na mechanizacji, elektryfikacji i automatyzacji, Przemysł 4.0 wprowadza inteligentne systemy, które są w stanie komunikować się ze sobą oraz z otoczeniem. Kluczowym elementem tej rewolucji jest Internet Rzeczy, który umożliwia zbieranie danych z maszyn i urządzeń oraz ich analizę w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą optymalizować swoje procesy produkcyjne, zwiększać efektywność i redukować koszty. Przemysł 4.0 ma także ogromny wpływ na sposób, w jaki projektuje się produkty oraz organizuje pracę w zakładach produkcyjnych. Wprowadzenie nowoczesnych technologii wiąże się z koniecznością przeszkolenia pracowników oraz dostosowania infrastruktury do nowych wymagań technologicznych.

Jakie technologie są kluczowe w Przemysłu 4.0?

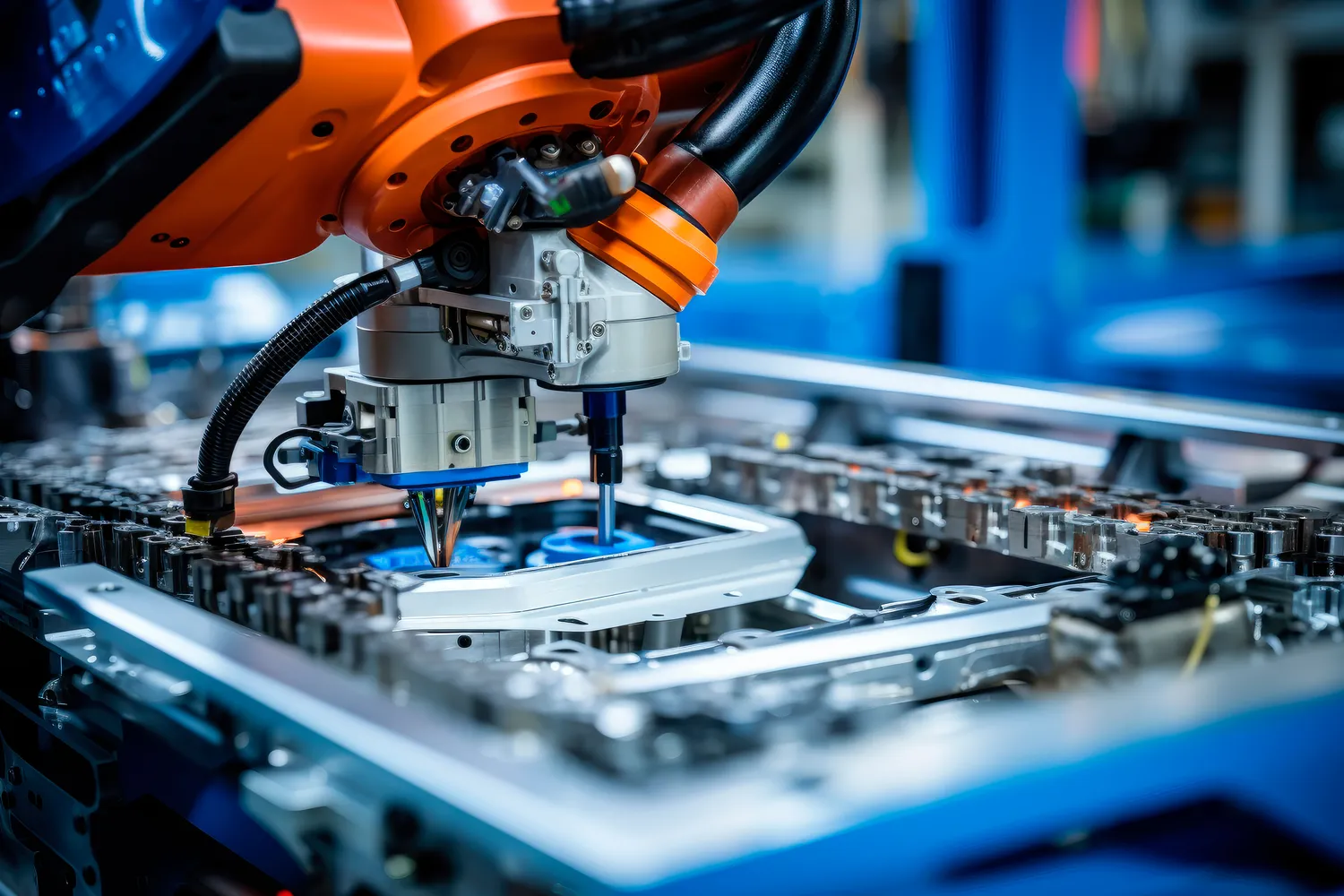

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy, który pozwala na połączenie różnych urządzeń i maszyn w sieci, umożliwiając im wymianę danych oraz współpracę. Kolejną istotną technologią jest sztuczna inteligencja, która pozwala na analizowanie dużych zbiorów danych oraz podejmowanie decyzji na podstawie uzyskanych informacji. Robotyka również odgrywa znaczącą rolę w Przemysłu 4.0, gdzie roboty współpracujące z ludźmi stają się coraz bardziej powszechne w zakładach produkcyjnych. Dodatkowo technologie takie jak chmura obliczeniowa umożliwiają przechowywanie i przetwarzanie danych w sposób elastyczny i skalowalny. Warto również wspomnieć o technologii blockchain, która zapewnia bezpieczeństwo i transparentność transakcji oraz procesów produkcyjnych.

Jakie korzyści niesie ze sobą Przemysł 4.0 dla firm?

Wdrożenie rozwiązań związanych z Przemysłem 4.0 przynosi wiele korzyści dla firm działających w różnych branżach. Po pierwsze, dzięki automatyzacji procesów produkcyjnych możliwe jest zwiększenie wydajności oraz redukcja kosztów operacyjnych. Firmy mogą szybciej reagować na zmieniające się potrzeby rynku oraz dostosowywać swoje produkty do oczekiwań klientów. Po drugie, analiza danych w czasie rzeczywistym pozwala na identyfikację problemów oraz optymalizację procesów produkcyjnych, co prowadzi do poprawy jakości wyrobów oraz zwiększenia satysfakcji klientów. Dodatkowo Przemysł 4.0 umożliwia lepsze zarządzanie zasobami i energią, co przekłada się na większą efektywność energetyczną i mniejsze oddziaływanie na środowisko naturalne. Firmy korzystające z nowoczesnych technologii mają także możliwość tworzenia innowacyjnych produktów oraz usług, co może przyczynić się do zdobycia przewagi konkurencyjnej na rynku.

Jakie wyzwania stoją przed firmami wdrażającymi Przemysł 4.0?

Mimo licznych korzyści płynących z wdrożenia rozwiązań związanych z Przemysłem 4.0, firmy muszą zmierzyć się z wieloma wyzwaniami podczas tego procesu. Jednym z głównych problemów jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii oraz systemów informatycznych. Wiele osób może obawiać się zmian lub nie mieć odpowiednich umiejętności do pracy w nowym środowisku technologicznym. Kolejnym wyzwaniem jest integracja różnych systemów i technologii, które często pochodzą od różnych dostawców i mogą być trudne do połączenia ze sobą. Firmy muszą także zadbać o bezpieczeństwo danych i ochronę przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfrowej transformacji. Dodatkowo inwestycje w nowe technologie mogą być kosztowne i wymagają starannego planowania budżetu oraz strategii rozwoju firmy na przyszłość.

Jakie branże korzystają z rozwiązań Przemysłu 4.0?

Przemysł 4.0 ma zastosowanie w wielu branżach, a jego wpływ można zauważyć w różnych sektorach gospodarki. W szczególności przemysł wytwórczy, który obejmuje produkcję maszyn, elektroniki czy motoryzacji, korzysta z nowoczesnych technologii do optymalizacji procesów produkcyjnych oraz zwiększenia wydajności. W tym kontekście automatyzacja i robotyzacja odgrywają kluczową rolę, umożliwiając szybsze i bardziej precyzyjne wykonanie zadań. Kolejną branżą, która intensywnie wdraża rozwiązania Przemysłu 4.0, jest sektor logistyczny. Dzięki zastosowaniu systemów zarządzania magazynem oraz technologii śledzenia przesyłek, firmy mogą lepiej zarządzać swoimi zasobami oraz usprawniać procesy dostaw. Również sektor zdrowia zaczyna korzystać z innowacyjnych rozwiązań, takich jak telemedycyna czy inteligentne urządzenia medyczne, które pozwalają na monitorowanie stanu pacjentów w czasie rzeczywistym. Przemysł 4.0 znajduje również zastosowanie w branży budowlanej, gdzie technologie takie jak BIM (Building Information Modeling) umożliwiają lepsze planowanie i zarządzanie projektami budowlanymi.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0?

W miarę jak Przemysł 4.0 staje się coraz bardziej powszechny, rośnie zapotrzebowanie na nowe umiejętności wśród pracowników. Kluczowe znaczenie mają kompetencje związane z obsługą nowoczesnych technologii oraz systemów informatycznych. Umiejętność analizy danych staje się niezbędna, ponieważ przedsiębiorstwa gromadzą ogromne ilości informacji, które muszą być odpowiednio przetwarzane i interpretowane. W związku z tym znajomość narzędzi analitycznych oraz programowania staje się coraz bardziej cenna na rynku pracy. Również umiejętności związane z robotyką i automatyzacją procesów są istotne, ponieważ wiele stanowisk pracy wymaga współpracy z robotami oraz systemami automatycznymi. Dodatkowo umiejętności miękkie, takie jak zdolność do pracy zespołowej czy komunikacji, są równie ważne w kontekście współpracy między ludźmi a technologią.

Jakie są przykłady firm wdrażających Przemysł 4.0?

Na całym świecie wiele firm wdraża rozwiązania związane z Przemysłem 4.0, aby zwiększyć swoją efektywność i konkurencyjność na rynku. Przykładem może być niemiecka firma Siemens, która wykorzystuje technologie IoT oraz sztuczną inteligencję do optymalizacji swoich procesów produkcyjnych oraz zarządzania energią w zakładach produkcyjnych. Innym przykładem jest amerykański producent samochodów Ford, który wdrożył inteligentne systemy zarządzania produkcją w swoich fabrykach, co pozwoliło na zwiększenie wydajności oraz redukcję kosztów produkcji. W branży elektroniki firma General Electric również inwestuje w technologie Przemysłu 4.0, tworząc platformy analityczne do monitorowania i optymalizacji procesów produkcyjnych. W Polsce wiele firm również podejmuje kroki w kierunku cyfryzacji i automatyzacji procesów, takich jak KGHM czy Solaris Bus & Coach, które wdrażają nowoczesne technologie w swoich zakładach produkcyjnych.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przemysł 4.0 to dynamicznie rozwijający się obszar, który będzie ewoluował wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji z procesami produkcyjnymi, co pozwoli na jeszcze lepszą analizę danych oraz podejmowanie decyzji w czasie rzeczywistym. W miarę jak technologia blockchain staje się coraz bardziej popularna, jej zastosowanie w przemyśle może przyczynić się do zwiększenia bezpieczeństwa transakcji oraz transparentności procesów produkcyjnych. Również rozwój technologii autonomicznych pojazdów oraz dronów może wpłynąć na sposób transportu surowców i produktów gotowych w zakładach produkcyjnych oraz magazynach. Warto także zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju i ekologicznych rozwiązań w kontekście Przemysłu 4.0; wiele firm zaczyna inwestować w technologie pozwalające na redukcję emisji CO2 oraz oszczędność energii i surowców naturalnych.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji produkcji dzięki wynalezieniu maszyn parowych; druga rewolucja przyniosła elektryfikację i masową produkcję; trzecia zaś była związana z automatyzacją procesów przy użyciu komputerów i technologii informacyjnej. W przypadku Przemysłu 4.0 kluczowym elementem jest integracja wszystkich tych wcześniejszych osiągnięć z nowoczesnymi technologiami cyfrowymi takimi jak Internet Rzeczy czy sztuczna inteligencja, co prowadzi do powstania inteligentnych fabryk zdolnych do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym. Ponadto Przemysł 4.0 kładzie duży nacisk na elastyczność i personalizację produkcji; firmy mogą szybko dostosowywać swoje linie produkcyjne do zmieniających się potrzeb klientów bez konieczności dużych inwestycji kapitałowych czy długotrwałych przestojów w produkcji.

Jakie są kluczowe wyzwania związane z bezpieczeństwem w Przemysłu 4.0?

Bezpieczeństwo w kontekście Przemysłu 4.0 staje się coraz bardziej istotnym zagadnieniem, ponieważ integracja nowoczesnych technologii wiąże się z nowymi zagrożeniami. W miarę jak urządzenia i systemy są podłączane do Internetu, rośnie ryzyko cyberataków, które mogą prowadzić do zakłóceń w produkcji oraz utraty danych. Firmy muszą inwestować w odpowiednie zabezpieczenia, aby chronić swoje systemy przed nieautoryzowanym dostępem oraz atakami hakerskimi. Ponadto, złożoność systemów Przemysłu 4.0 sprawia, że zarządzanie bezpieczeństwem staje się trudniejsze; konieczne jest wdrażanie strategii ochrony danych oraz regularne audyty bezpieczeństwa. Warto również zwrócić uwagę na kwestie związane z prywatnością danych, zwłaszcza gdy mowa o gromadzeniu informacji o klientach czy pracownikach. Firmy muszą być świadome obowiązujących regulacji prawnych dotyczących ochrony danych osobowych i dostosować swoje procesy do tych wymogów.