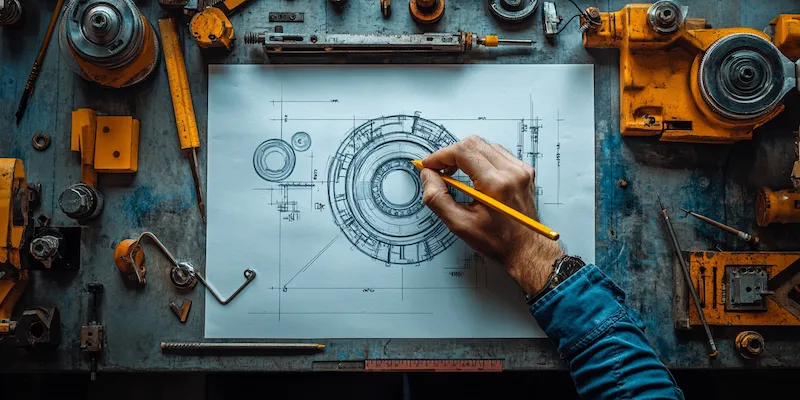

Projektowanie maszyn wielofunkcyjnych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz użytkowych. W pierwszej kolejności należy zwrócić uwagę na funkcjonalność maszyny, która powinna być dostosowana do potrzeb użytkowników. Kluczowym elementem jest określenie, jakie zadania maszyna ma wykonywać oraz w jakich warunkach będzie pracować. Kolejnym istotnym aspektem jest wybór odpowiednich materiałów, które zapewnią trwałość i niezawodność urządzenia. W projektowaniu maszyn wielofunkcyjnych nie można zapominać o ergonomii, co oznacza, że konstrukcja powinna być przyjazna dla użytkownika, aby zminimalizować ryzyko kontuzji i zwiększyć komfort pracy. Również ważne jest uwzględnienie aspektów związanych z bezpieczeństwem, takich jak zabezpieczenia mechaniczne czy systemy awaryjne.

Jakie technologie są wykorzystywane w projektowaniu maszyn wielofunkcyjnych

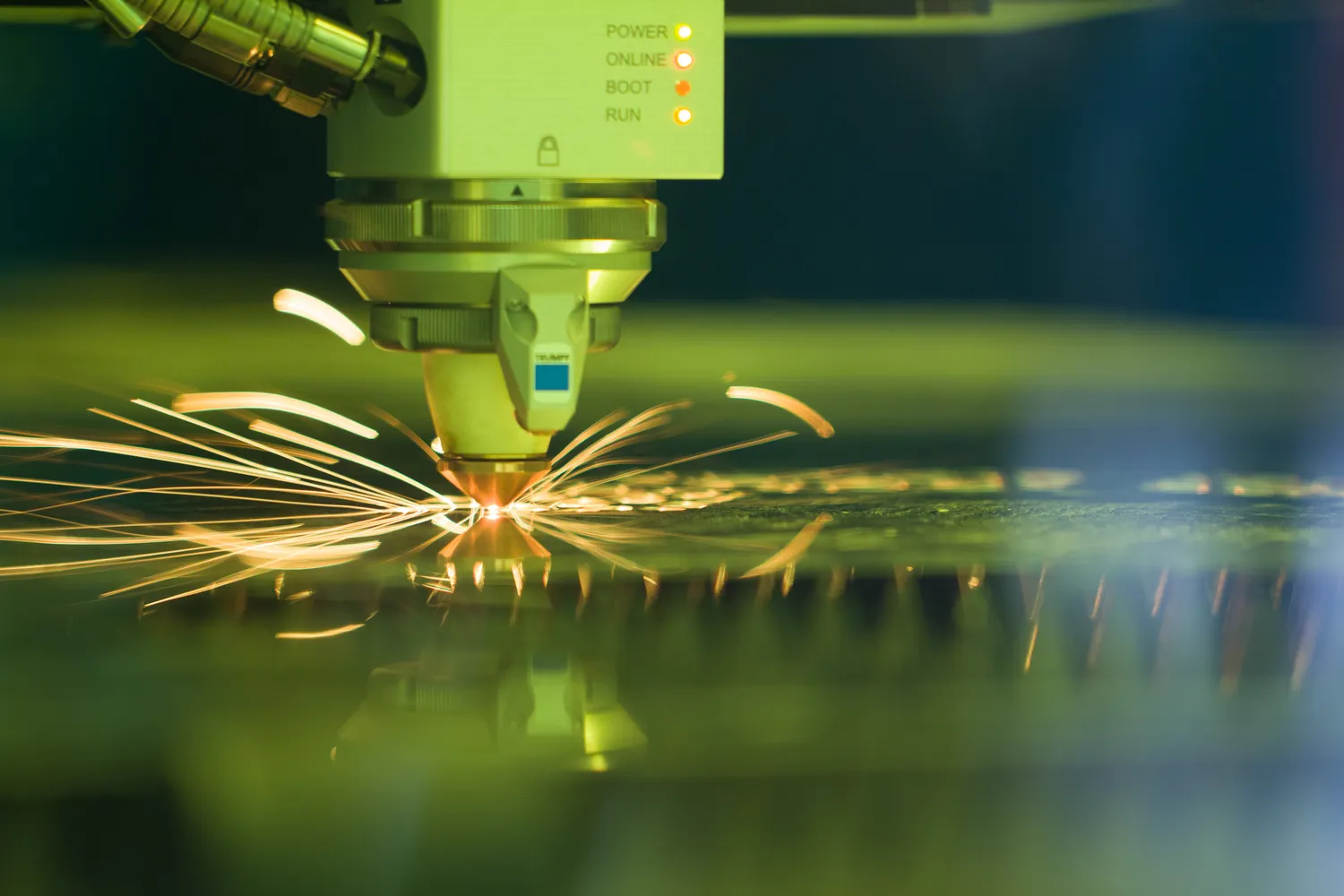

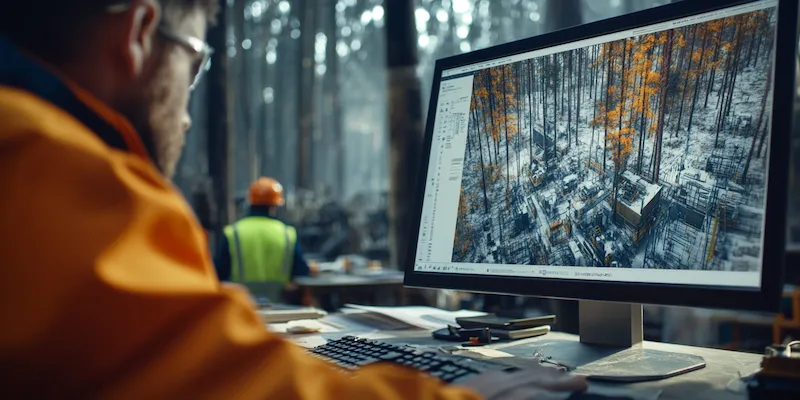

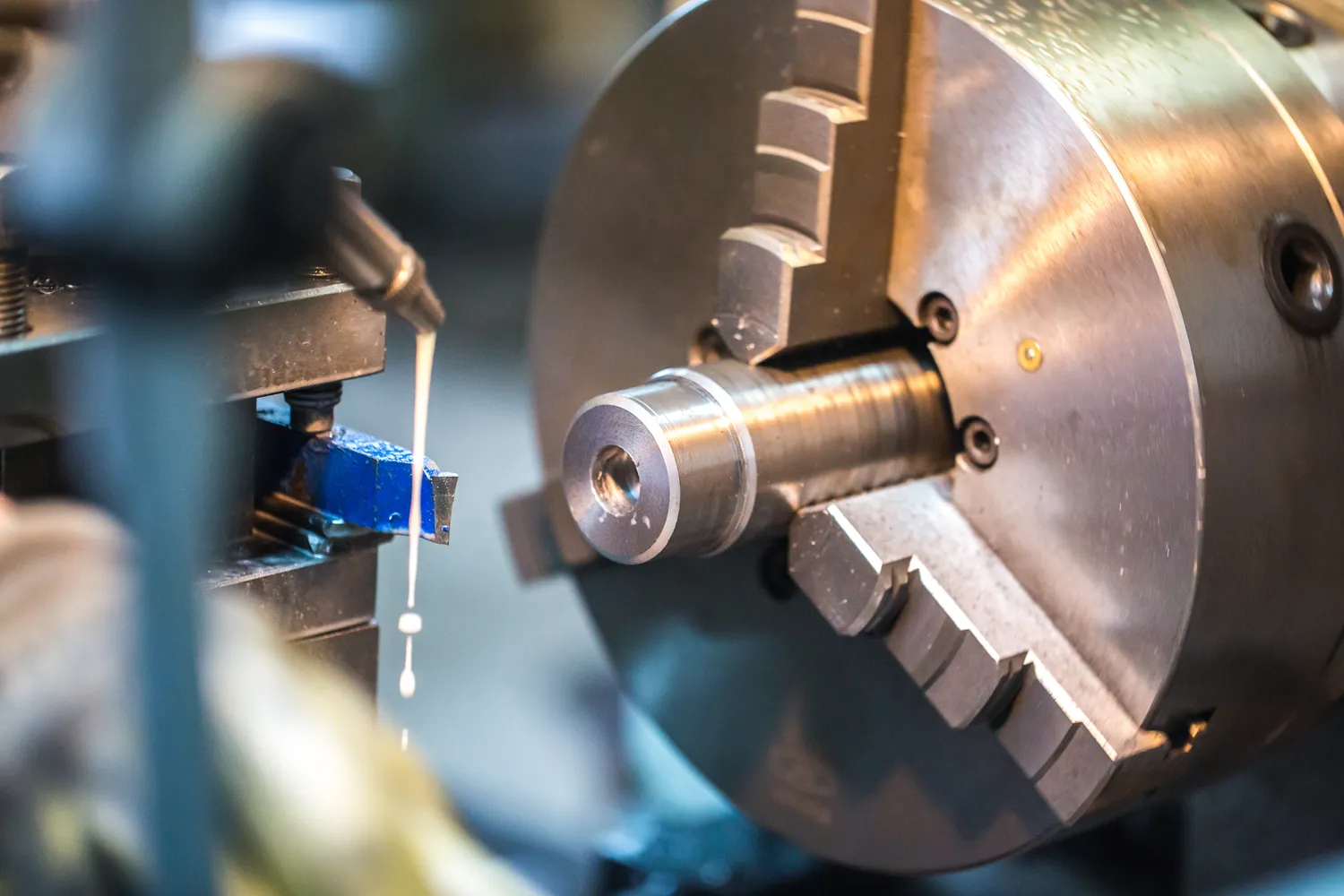

W dzisiejszych czasach projektowanie maszyn wielofunkcyjnych opiera się na zaawansowanych technologiach, które znacznie ułatwiają proces tworzenia innowacyjnych rozwiązań. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które pozwala inżynierom na precyzyjne modelowanie 3D oraz symulacje działania maszyny przed jej fizyczną produkcją. Dzięki temu możliwe jest szybkie wprowadzanie zmian i optymalizacja konstrukcji. Kolejną istotną technologią są systemy automatyki i robotyki, które umożliwiają zautomatyzowanie wielu procesów produkcyjnych oraz zwiększenie efektywności działania maszyn. Warto również wspomnieć o technologii druku 3D, która pozwala na szybkie prototypowanie elementów konstrukcyjnych i testowanie ich w praktyce. Dodatkowo, zastosowanie nowoczesnych materiałów kompozytowych oraz nanotechnologii przyczynia się do poprawy właściwości mechanicznych i wytrzymałościowych maszyn.

Jakie są największe wyzwania w projektowaniu maszyn wielofunkcyjnych

Projektowanie maszyn wielofunkcyjnych wiąże się z szeregiem wyzwań, które inżynierowie muszą pokonać, aby stworzyć efektywne i niezawodne urządzenia. Jednym z głównych problemów jest konieczność pogodzenia różnych funkcji w jednej maszynie bez kompromisów dotyczących wydajności. Każda dodatkowa funkcjonalność może wpływać na skomplikowanie konstrukcji oraz zwiększać koszty produkcji. Ponadto, inżynierowie muszą zmierzyć się z ograniczeniami technologicznymi związanymi z materiałami i procesami produkcyjnymi. Współczesne maszyny wymagają również ciągłej aktualizacji i adaptacji do zmieniających się norm oraz przepisów dotyczących bezpieczeństwa i ochrony środowiska. Wyzwania te są szczególnie istotne w kontekście rosnącej konkurencji na rynku oraz potrzeby dostosowywania produktów do indywidualnych wymagań klientów. Dodatkowo, integracja nowoczesnych technologii, takich jak sztuczna inteligencja czy automatyka przemysłowa, stawia przed projektantami nowe zadania związane z programowaniem i zarządzaniem danymi.

Jakie są przyszłe trendy w projektowaniu maszyn wielofunkcyjnych

Przyszłość projektowania maszyn wielofunkcyjnych zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z najważniejszych trendów jest coraz większe wykorzystanie sztucznej inteligencji i uczenia maszynowego w procesach projektowych oraz eksploatacyjnych. Dzięki tym technologiom możliwe będzie automatyczne dostosowywanie parametrów pracy maszyny do zmieniających się warunków operacyjnych oraz przewidywanie awarii zanim one nastąpią. Kolejnym istotnym kierunkiem rozwoju jest miniaturyzacja urządzeń oraz ich modularność, co pozwoli na łatwiejszą adaptację do różnych zastosowań oraz szybszą wymianę komponentów w przypadku awarii. Zrównoważony rozwój staje się również kluczowym elementem projektowania maszyn wielofunkcyjnych; producenci coraz częściej poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych. Warto także zauważyć rosnącą rolę Internetu rzeczy (IoT), który umożliwia zbieranie danych o pracy maszyn w czasie rzeczywistym i ich analizę w celu optymalizacji wydajności.

Jakie są korzyści z zastosowania maszyn wielofunkcyjnych w przemyśle

Maszyny wielofunkcyjne przynoszą szereg korzyści, które wpływają na efektywność i opłacalność procesów produkcyjnych w różnych branżach. Jedną z najważniejszych zalet jest oszczędność miejsca, ponieważ zamiast kilku oddzielnych urządzeń, przedsiębiorstwa mogą zainwestować w jedną maszynę, która wykonuje wiele funkcji. To znacznie redukuje koszty związane z przestrzenią roboczą oraz utrzymaniem sprzętu. Dodatkowo, maszyny te pozwalają na zwiększenie wydajności produkcji, ponieważ mogą wykonywać różne operacje w krótszym czasie, co przekłada się na szybsze realizowanie zamówień. Kolejną korzyścią jest zmniejszenie kosztów operacyjnych; dzięki integracji wielu funkcji w jednym urządzeniu, przedsiębiorstwa oszczędzają na energii oraz materiałach eksploatacyjnych. Warto również zauważyć, że maszyny wielofunkcyjne często charakteryzują się wyższą niezawodnością, ponieważ ich konstrukcja jest bardziej zoptymalizowana i mniej podatna na awarie. Umożliwiają one także łatwiejsze wprowadzanie innowacji technologicznych, co pozwala firmom na szybsze dostosowywanie się do zmieniających się warunków rynkowych oraz potrzeb klientów.

Jakie są przykłady zastosowań maszyn wielofunkcyjnych w różnych branżach

Maszyny wielofunkcyjne znajdują zastosowanie w wielu branżach, co świadczy o ich wszechstronności i użyteczności. W przemyśle spożywczym często wykorzystuje się maszyny do pakowania, które nie tylko pakują produkty, ale również je etykietują i sortują. Dzięki temu proces produkcji staje się bardziej efektywny i zautomatyzowany. W branży budowlanej maszyny wielofunkcyjne, takie jak koparki czy ładowarki, mogą wykonywać różne zadania, od wykopów po transport materiałów budowlanych. W przemyśle tekstylnym maszyny do szycia wielofunkcyjne umożliwiają jednoczesne wykonywanie różnych operacji krawieckich, co przyspiesza produkcję odzieży. W sektorze rolniczym maszyny takie jak traktory wyposażone w różnorodne narzędzia umożliwiają zarówno orkę, jak i siew czy zbiór plonów. W obszarze medycyny maszyny wielofunkcyjne są wykorzystywane do przeprowadzania skomplikowanych zabiegów chirurgicznych oraz diagnostyki obrazowej. Dzięki swojej wszechstronności maszyny te przyczyniają się do optymalizacji procesów produkcyjnych oraz zwiększenia jakości oferowanych produktów i usług.

Jakie są kluczowe elementy projektowania ergonomicznego maszyn wielofunkcyjnych

Projektowanie ergonomiczne maszyn wielofunkcyjnych ma kluczowe znaczenie dla zapewnienia komfortu użytkowników oraz zwiększenia efektywności pracy. W pierwszej kolejności należy zwrócić uwagę na dostosowanie wysokości stanowiska pracy do wzrostu operatora, co pozwala na uniknięcie nadmiernego obciążenia kręgosłupa podczas obsługi maszyny. Kolejnym istotnym elementem jest rozmieszczenie przycisków sterujących oraz paneli kontrolnych; powinny być one łatwo dostępne i intuicyjne w obsłudze, aby zminimalizować czas potrzebny na naukę obsługi urządzenia. Ważne jest również uwzględnienie aspektów związanych z bezpieczeństwem; projektanci powinni przewidzieć odpowiednie zabezpieczenia mechaniczne oraz systemy awaryjne, które chronią operatora przed ewentualnymi zagrożeniami. Dodatkowo warto zadbać o odpowiednią wentylację oraz oświetlenie miejsca pracy, co wpływa na komfort i zdrowie użytkowników. Ergonomiczne projektowanie maszyn wielofunkcyjnych powinno również uwzględniać możliwość łatwej konserwacji i serwisowania urządzenia; dostęp do kluczowych komponentów powinien być prosty i wygodny.

Jakie są najważniejsze normy i standardy dotyczące projektowania maszyn wielofunkcyjnych

Projektowanie maszyn wielofunkcyjnych musi być zgodne z szeregiem norm i standardów, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz wysokiej jakości produktów. W Europie kluczowym dokumentem regulującym te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące bezpieczeństwa maszyn oraz ich użytkowania. Zgodność z tą dyrektywą jest niezbędna dla uzyskania certyfikatu CE, który potwierdza spełnienie norm bezpieczeństwa przez dany produkt. Ponadto istnieją różne normy ISO dotyczące jakości i zarządzania procesami produkcyjnymi; norma ISO 9001 jest szczególnie istotna dla firm zajmujących się projektowaniem i produkcją maszyn. Ważnym aspektem są także normy dotyczące ochrony środowiska, takie jak ISO 14001, które promują zrównoważony rozwój i minimalizację negatywnego wpływu działalności przemysłowej na otoczenie. Normy dotyczące ergonomii (np. ISO 9241) również odgrywają kluczową rolę w projektowaniu maszyn wielofunkcyjnych; uwzględniają one aspekty związane z komfortem pracy oraz bezpieczeństwem użytkowników.

Jakie umiejętności są potrzebne do projektowania maszyn wielofunkcyjnych

Projektowanie maszyn wielofunkcyjnych wymaga szerokiego zakresu umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego realizowania projektów inżynieryjnych. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki oraz technologii materiałowej; znajomość właściwości różnych materiałów pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętności związane z programowaniem CAD są równie ważne; inżynierowie muszą być biegli w tworzeniu modeli 3D oraz symulacji działania urządzeń przed ich fizycznym wyprodukowaniem. Dodatkowo umiejętność analizy danych oraz znajomość systemów automatyki przemysłowej stają się coraz bardziej istotne w kontekście nowoczesnego projektowania maszyn. Ważnym aspektem są także umiejętności interpersonalne; inżynierowie często pracują w zespołach interdyscyplinarnych i muszą potrafić skutecznie komunikować się z innymi specjalistami oraz klientami. Kreatywność i zdolność do rozwiązywania problemów to kolejne kluczowe umiejętności; projektanci muszą być gotowi do podejmowania decyzji w trudnych sytuacjach oraz znajdowania innowacyjnych rozwiązań technologicznych.

Jakie są najlepsze praktyki w zakresie testowania maszyn wielofunkcyjnych

Testowanie maszyn wielofunkcyjnych to kluczowy etap procesu projektowego, który ma na celu zapewnienie ich niezawodności oraz bezpieczeństwa użytkowania. Najlepsze praktyki w tym zakresie obejmują przeprowadzanie testów funkcjonalnych już na etapie prototypowania; pozwala to na identyfikację ewentualnych błędów konstrukcyjnych zanim maszyna trafi do produkcji seryjnej. Ważnym elementem jest także testowanie pod kątem wydajności; inżynierowie powinni sprawdzić, czy maszyna spełnia założone parametry operacyjne oraz czy działa zgodnie z oczekiwaniami użytkowników. Testy powinny obejmować również aspekty związane z bezpieczeństwem; konieczne jest przeprowadzenie analiz ryzyka oraz symulacji awaryjnych sytuacji, aby upewnić się, że maszyna posiada odpowiednie zabezpieczenia chroniące operatora przed ewentualnymi zagrożeniami.