Projektowanie maszyn to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz określenie wymagań funkcjonalnych maszyny. W tym etapie inżynierowie muszą zrozumieć, jakie zadania ma spełniać maszyna, jakie materiały będą używane oraz jakie są ograniczenia budżetowe i czasowe. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele. To tutaj inżynierowie mogą eksperymentować z różnymi rozwiązaniami technicznymi i wybierać te, które najlepiej odpowiadają wymaganiom projektu. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje tworzenie dokładnych rysunków technicznych oraz specyfikacji materiałowych. W tej fazie uwzględniane są również aspekty ergonomiczne oraz bezpieczeństwa użytkowania maszyny. Po zakończeniu tego etapu następuje prototypowanie, które pozwala na przetestowanie zaprojektowanej maszyny w praktyce. Prototyp jest kluczowym elementem, ponieważ umożliwia identyfikację ewentualnych problemów i wprowadzenie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie są najważniejsze aspekty projektowania maszyn

W procesie projektowania maszyn istnieje wiele kluczowych aspektów, które należy wziąć pod uwagę, aby zapewnić sukces całego przedsięwzięcia. Przede wszystkim istotne jest zrozumienie zasad działania mechanizmów oraz właściwości materiałów, z których zostaną wykonane poszczególne elementy maszyny. Inżynierowie muszą być dobrze zaznajomieni z różnymi technologiami produkcji, aby móc wybrać najlepsze metody obróbcze i montażowe. Kolejnym ważnym aspektem jest ergonomia, która wpływa na komfort pracy operatorów oraz efektywność działania maszyny. Projektując maszynę, należy również uwzględnić kwestie związane z bezpieczeństwem użytkowników oraz ochroną środowiska. Współczesne maszyny powinny być zaprojektowane tak, aby minimalizować negatywny wpływ na otoczenie, co staje się coraz bardziej istotne w kontekście globalnych trendów ekologicznych. Dodatkowo warto zwrócić uwagę na aspekty ekonomiczne projektu, takie jak koszty produkcji i eksploatacji maszyny, a także jej żywotność i możliwość serwisowania.

Jakie narzędzia są wykorzystywane w projektowaniu maszyn

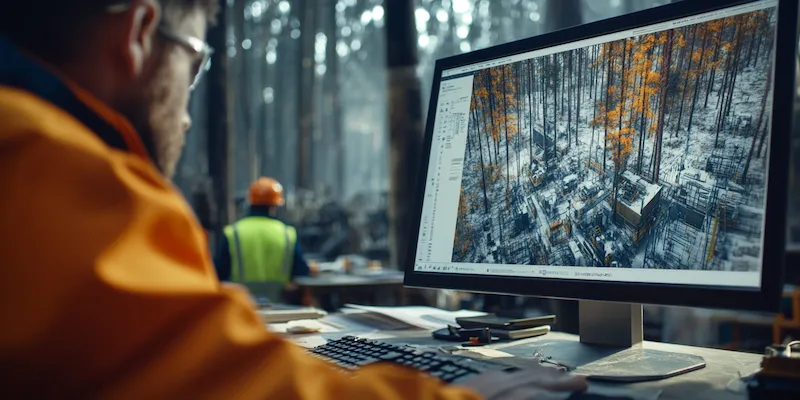

W dzisiejszych czasach projektowanie maszyn opiera się na zaawansowanych narzędziach technologicznych, które znacznie ułatwiają pracę inżynierów. Jednym z najpopularniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które pozwala na tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dzięki temu inżynierowie mogą wizualizować swoje pomysły i dokonywać szybkich zmian w projekcie bez konieczności ręcznego rysowania każdego elementu. Kolejnym ważnym narzędziem są symulatory, które umożliwiają testowanie zachowań maszyny w różnych warunkach przed jej fizycznym wyprodukowaniem. Dzięki symulacjom można przewidzieć potencjalne problemy i zoptymalizować projekt jeszcze przed rozpoczęciem produkcji. Warto również wspomnieć o programach do analizy wytrzymałości materiałów oraz dynamiki ruchu, które pomagają ocenić trwałość konstrukcji i jej zdolność do pracy w określonych warunkach obciążeniowych. Dodatkowo inżynierowie często korzystają z narzędzi do zarządzania projektem, które pozwalają na efektywne planowanie działań oraz monitorowanie postępów prac zespołu.

Jakie wyzwania stoją przed inżynierami podczas projektowania maszyn

Projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz terminowość realizacji projektu. Jednym z głównych problemów jest konieczność dostosowania się do zmieniających się wymagań rynku oraz oczekiwań klientów. Inżynierowie muszą być elastyczni i gotowi do modyfikacji swoich projektów w odpowiedzi na nowe trendy technologiczne czy zmiany regulacyjne. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Często zdarza się, że różne elementy pochodzą od różnych producentów i mogą nie współpracować ze sobą tak, jak powinny. Dlatego ważne jest przeprowadzenie dokładnych testów kompatybilności przed rozpoczęciem produkcji seryjnej. Inżynierowie muszą także zmagać się z ograniczeniami budżetowymi oraz czasowymi, co może prowadzić do konieczności podejmowania trudnych decyzji dotyczących kompromisów w zakresie jakości czy funkcjonalności maszyny. Dodatkowo rosnące wymagania dotyczące efektywności energetycznej oraz ochrony środowiska stawiają przed inżynierami nowe zadania związane z ekologicznym projektowaniem maszyn.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie maszyn ewoluuje pod wpływem nowych technologii oraz zmieniających się potrzeb przemysłu. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem, a inżynierowie muszą uwzględniać te rozwiązania już na etapie projektowania maszyn. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki zastosowaniu czujników i systemów komunikacyjnych, maszyny mogą przekazywać dane o swoim stanie w czasie rzeczywistym, co pozwala na szybsze reagowanie na ewentualne awarie oraz optymalizację procesów produkcyjnych. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Inżynierowie coraz częściej poszukują materiałów przyjaznych dla środowiska oraz technologii, które minimalizują zużycie energii i emisję zanieczyszczeń. Dodatkowo, rozwój sztucznej inteligencji w projektowaniu maszyn staje się coraz bardziej powszechny, co pozwala na automatyzację wielu procesów analitycznych oraz podejmowanie bardziej świadomych decyzji projektowych.

Jakie umiejętności są niezbędne dla inżynierów projektujących maszyny

Inżynierowie zajmujący się projektowaniem maszyn muszą dysponować szerokim zakresem umiejętności technicznych oraz interpersonalnych, aby skutecznie realizować swoje zadania. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie powinni być dobrze zaznajomieni z zasadami działania różnych mechanizmów oraz potrafić analizować ich wytrzymałość i funkcjonalność. Umiejętność obsługi nowoczesnych narzędzi CAD oraz symulatorów jest również kluczowa, ponieważ pozwala na efektywne tworzenie rysunków technicznych i modeli 3D. Ponadto, inżynierowie muszą być otwarci na ciągłe kształcenie się i śledzenie nowinek technologicznych w branży, aby móc dostosowywać swoje projekty do zmieniających się wymagań rynku. Warto także podkreślić znaczenie umiejętności pracy zespołowej, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak elektronicy czy programiści. Komunikacja interpersonalna jest kluczowa w celu efektywnego przekazywania pomysłów oraz rozwiązywania problemów w grupie. Dodatkowo umiejętności analityczne i kreatywność są niezwykle ważne, ponieważ inżynierowie muszą być w stanie szybko identyfikować problemy oraz proponować innowacyjne rozwiązania.

Jakie są etapy testowania prototypów maszyn

Testowanie prototypów maszyn to kluczowy etap w procesie projektowania, który pozwala na ocenę funkcjonalności i bezpieczeństwa zaprojektowanej konstrukcji przed jej wdrożeniem do produkcji seryjnej. Pierwszym krokiem jest przygotowanie szczegółowego planu testów, który określa cele testowania oraz metody pomiarowe. W tym etapie inżynierowie muszą zdecydować, jakie aspekty maszyny będą poddane ocenie – może to obejmować zarówno wydajność operacyjną, jak i bezpieczeństwo użytkowania czy trwałość materiałów. Następnie przystępuje się do przeprowadzania testów funkcjonalnych, które mają na celu sprawdzenie, czy maszyna działa zgodnie z założeniami projektowymi. W przypadku wykrycia usterek lub nieprawidłowości konieczne jest wprowadzenie poprawek do projektu i ponowne przetestowanie prototypu. Kolejnym etapem jest testowanie obciążeń, które polega na symulacji warunków pracy maszyny w rzeczywistych sytuacjach eksploatacyjnych. To pozwala ocenić jej wytrzymałość oraz odporność na różnorodne czynniki zewnętrzne. Po zakończeniu testów inżynierowie analizują wyniki i sporządzają raporty zawierające rekomendacje dotyczące dalszych działań. Na podstawie tych informacji podejmowane są decyzje o ewentualnych modyfikacjach projektu lub rozpoczęciu produkcji seryjnej maszyny.

Jakie są korzyści płynące z dobrze zaprojektowanej maszyny

Dobrze zaprojektowana maszyna przynosi szereg korzyści zarówno dla producenta, jak i dla użytkownika końcowego. Przede wszystkim efektywność operacyjna takiej maszyny przekłada się na zwiększenie wydajności produkcji. Dzięki zastosowaniu nowoczesnych rozwiązań technologicznych maszyna może pracować szybciej i dokładniej, co prowadzi do oszczędności czasu oraz zasobów. Kolejną zaletą jest zmniejszenie kosztów eksploatacji związanych z konserwacją i naprawami. Maszyny zaprojektowane z myślą o łatwej obsłudze i serwisowaniu wymagają mniej interwencji ze strony personelu technicznego, co pozwala zaoszczędzić czas i pieniądze. Dodatkowo dobrze zaprojektowana maszyna charakteryzuje się większym poziomem bezpieczeństwa dla operatorów, co wpływa na zmniejszenie ryzyka wypadków w miejscu pracy. Komfort użytkowania również odgrywa istotną rolę – ergonomiczne rozwiązania sprawiają, że praca przy maszynie staje się bardziej przyjemna i mniej męcząca dla operatora. Wreszcie warto zauważyć, że nowoczesne maszyny spełniają coraz surowsze normy ekologiczne, co przyczynia się do ochrony środowiska naturalnego i pozytywnego wizerunku firmy produkującej takie urządzenia.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn

Przyszłość projektowania maszyn wydaje się być niezwykle obiecująca dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku przemysłowego. Jednym z głównych kierunków rozwoju jest integracja sztucznej inteligencji w procesach projektowych oraz eksploatacyjnych maszyn. Dzięki AI możliwe będzie automatyczne dostosowywanie parametrów pracy urządzeń do zmieniających się warunków otoczenia czy specyfiki produkcji, co zwiększy efektywność ich działania. Kolejnym ważnym trendem jest rozwój technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów bez konieczności stosowania tradycyjnych metod obróbczych. To otwiera nowe możliwości dla inżynierów w zakresie tworzenia innowacyjnych konstrukcji o unikalnych właściwościach mechanicznych czy estetycznych. Również rozwój materiałów kompozytowych oraz nanotechnologii wpłynie na jakość i wydajność projektowanych maszyn poprzez zwiększenie ich wytrzymałości przy jednoczesnym zmniejszeniu masy konstrukcji. Zrównoważony rozwój staje się coraz ważniejszym aspektem projektowania – inżynierowie będą musieli poszukiwać rozwiązań minimalizujących negatywny wpływ na środowisko naturalne poprzez zastosowanie odnawialnych źródeł energii czy recyklingu materiałów.