Projektowanie i produkcja maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem w tym procesie jest analiza potrzeb oraz wymagań klienta, co pozwala na zrozumienie, jakie funkcje i właściwości powinna mieć maszyna. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice oraz modele 3D, co umożliwia wizualizację przyszłego produktu. Kolejnym krokiem jest dobór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i efektywności maszyny. Po zatwierdzeniu projektu przechodzi się do fazy prototypowania, gdzie tworzony jest pierwszy egzemplarz maszyny. W tej fazie przeprowadza się również testy funkcjonalne oraz wydajnościowe, które pozwalają na wykrycie ewentualnych błędów i niedociągnięć.

Jakie technologie są wykorzystywane w produkcji maszyn

W dzisiejszych czasach projektowanie i produkcja maszyn korzystają z zaawansowanych technologii, które znacznie zwiększają efektywność oraz jakość finalnych produktów. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Dzięki temu można szybko wprowadzać zmiany i optymalizować projekt przed rozpoczęciem produkcji. Kolejną istotną technologią jest komputerowe wspomaganie wytwarzania (CAM), które automatyzuje procesy produkcyjne, co prowadzi do zwiększenia wydajności oraz redukcji błędów ludzkich. W ostatnich latach coraz większą rolę odgrywają także technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych elementów o unikalnych kształtach. Dodatkowo, zastosowanie robotyzacji w procesach montażowych przyczynia się do zwiększenia precyzji oraz redukcji kosztów pracy.

Jakie są najważniejsze aspekty ergonomii w projektowaniu maszyn

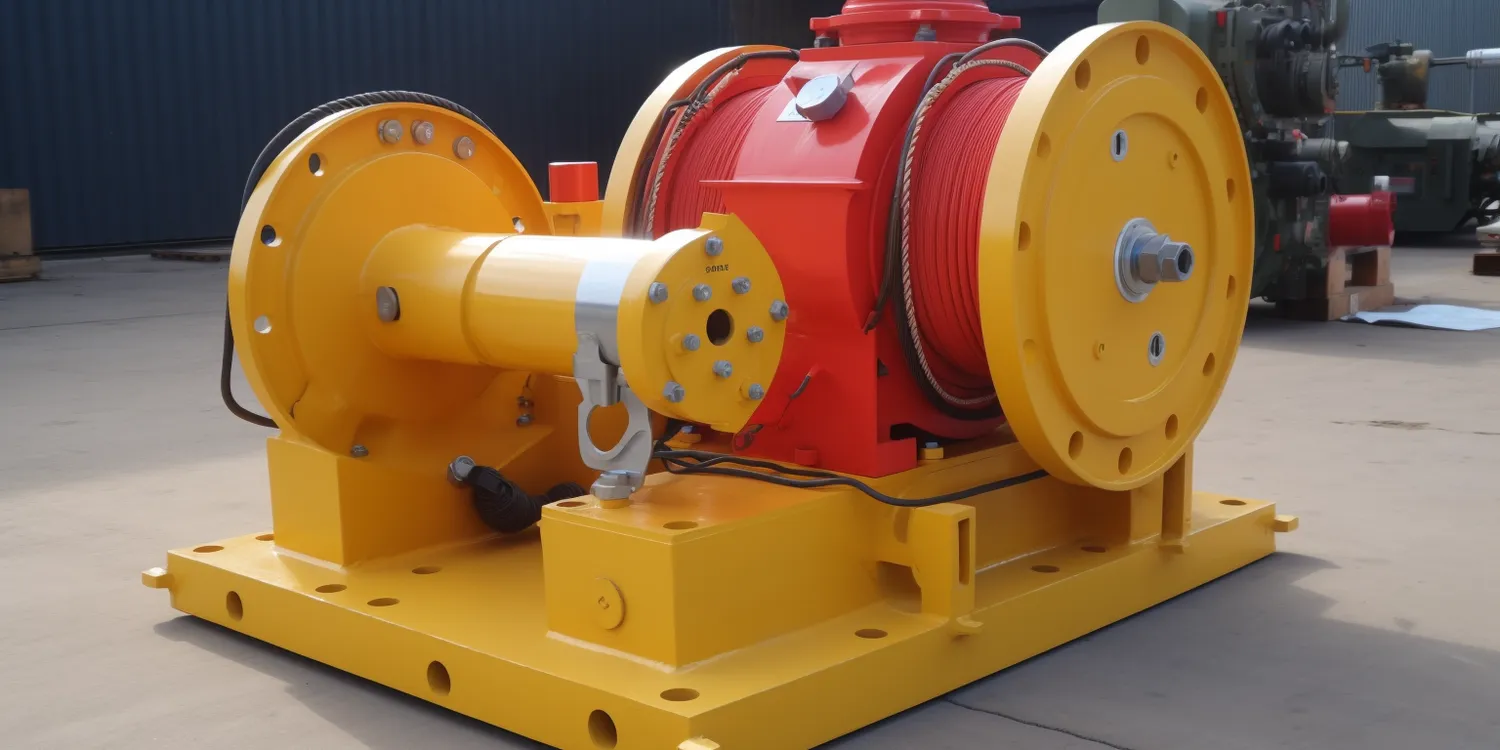

Ergonomia odgrywa kluczową rolę w projektowaniu i produkcji maszyn, ponieważ wpływa na komfort użytkowników oraz ich bezpieczeństwo podczas pracy. Podczas projektowania maszyn należy zwrócić szczególną uwagę na to, jak operatorzy będą korzystać z urządzeń, aby zminimalizować ryzyko urazów oraz zmęczenia. Ważnym aspektem jest dostosowanie wysokości stanowisk roboczych do wzrostu użytkowników, co zapewnia wygodną pozycję ciała podczas pracy. Należy również uwzględnić łatwość obsługi paneli sterujących oraz dostępność niezbędnych narzędzi w zasięgu ręki. Dodatkowo istotne jest zaprojektowanie systemów zabezpieczeń, które chronią operatorów przed ewentualnymi zagrożeniami związanymi z działaniem maszyny. Warto również zwrócić uwagę na aspekty wizualne, takie jak kolorystyka czy oznakowanie, które mogą wpływać na łatwość identyfikacji poszczególnych elementów maszyny.

Jakie są wyzwania związane z produkcją maszyn na dużą skalę

Produkcja maszyn na dużą skalę niesie ze sobą szereg wyzwań, które muszą być odpowiednio zarządzane przez inżynierów i menedżerów produkcji. Jednym z głównych problemów jest zapewnienie wysokiej jakości produktów przy jednoczesnym zachowaniu konkurencyjności cenowej. Wymaga to zastosowania nowoczesnych technologii oraz ciągłego doskonalenia procesów produkcyjnych. Kolejnym wyzwaniem jest zarządzanie łańcuchem dostaw, który musi być elastyczny i odporny na zakłócenia, aby zapewnić terminowe dostawy komponentów do produkcji. Dodatkowo konieczne jest monitorowanie wydajności maszyn oraz pracowników w celu identyfikacji obszarów wymagających poprawy. W kontekście globalizacji rynków producentom często trudno jest dostosować się do różnorodnych regulacji prawnych i norm jakościowych obowiązujących w różnych krajach.

Jakie są trendy w projektowaniu maszyn w XXI wieku

W XXI wieku projektowanie i produkcja maszyn ewoluują pod wpływem nowoczesnych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia wykonywanie powtarzalnych zadań z wysoką precyzją, co przekłada się na lepszą jakość finalnych produktów. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia łączenie maszyn z siecią, co pozwala na zdalne monitorowanie ich stanu oraz efektywności. Dzięki temu możliwe jest szybkie reagowanie na awarie oraz optymalizacja procesów produkcyjnych. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju, co prowadzi do projektowania maszyn przyjaznych dla środowiska, które zużywają mniej energii i generują mniej odpadów. Dodatkowo, rozwój technologii druku 3D otwiera nowe możliwości w zakresie prototypowania oraz produkcji skomplikowanych elementów, co znacząco przyspiesza proces wprowadzania innowacji na rynek.

Jakie umiejętności są niezbędne w branży projektowania maszyn

Osoby pracujące w branży projektowania i produkcji maszyn muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, aby skutecznie realizować swoje zadania. Przede wszystkim niezbędna jest znajomość zasad inżynierii mechanicznej oraz technologii materiałowej, co pozwala na tworzenie funkcjonalnych i trwałych konstrukcji. Umiejętność obsługi programów CAD i CAM jest kluczowa dla inżynierów zajmujących się projektowaniem maszyn, ponieważ umożliwia tworzenie precyzyjnych modeli oraz symulacji działania urządzeń. Dodatkowo ważne jest posiadanie wiedzy z zakresu automatyki i robotyki, co staje się coraz bardziej istotne w kontekście automatyzacji procesów produkcyjnych. Umiejętności analityczne są również niezbędne, ponieważ inżynierowie muszą być w stanie ocenić wydajność maszyn oraz identyfikować obszary wymagające poprawy. Wreszcie, umiejętności komunikacyjne i współpracy są kluczowe, ponieważ praca nad projektami często wymaga współdziałania z zespołami interdyscyplinarnymi oraz klientami.

Jakie są kluczowe czynniki wpływające na koszty produkcji maszyn

Koszty produkcji maszyn są determinowane przez wiele czynników, które mogą znacząco wpłynąć na rentowność przedsiębiorstwa. Jednym z głównych elementów jest cena surowców i komponentów wykorzystywanych do produkcji. Wahania cen materiałów mogą prowadzić do znacznych różnic w kosztach końcowych produktów. Kolejnym istotnym czynnikiem są koszty pracy, które obejmują wynagrodzenia pracowników oraz wydatki związane z ich szkoleniem i rozwojem zawodowym. W przypadku automatyzacji procesów produkcyjnych można zauważyć tendencję do redukcji kosztów pracy, jednak inwestycje w nowoczesne technologie mogą początkowo generować znaczne wydatki. Dodatkowo efektywność procesów produkcyjnych ma kluczowe znaczenie dla kosztów – im bardziej zoptymalizowane są procesy, tym niższe będą koszty jednostkowe produkcji. Ważnym aspektem są także koszty związane z utrzymaniem jakości produktów, które mogą obejmować wydatki na kontrolę jakości oraz ewentualne poprawki czy reklamacje.

Jakie są wyzwania związane z innowacjami w projektowaniu maszyn

Innowacje w projektowaniu i produkcji maszyn niosą ze sobą szereg wyzwań, które muszą być odpowiednio zarządzane przez przedsiębiorstwa. Jednym z głównych problemów jest konieczność ciągłego dostosowywania się do zmieniających się potrzeb rynku oraz oczekiwań klientów. Firmy muszą być elastyczne i gotowe do szybkiego wdrażania nowych rozwiązań technologicznych, co często wiąże się z dużymi inwestycjami finansowymi oraz czasowymi. Kolejnym wyzwaniem jest ochrona własności intelektualnej – innowacyjne rozwiązania mogą być łatwo kopiowane przez konkurencję, dlatego konieczne jest zabezpieczenie patentowe nowych technologii oraz pomysłów. Dodatkowo wdrażanie innowacji może wiązać się z oporem ze strony pracowników, którzy obawiają się zmian lub nie mają odpowiednich umiejętności do obsługi nowych technologii. Dlatego ważne jest zapewnienie odpowiednich szkoleń oraz wsparcia dla zespołów pracujących nad nowymi projektami.

Jakie są przyszłościowe kierunki rozwoju branży maszynowej

Branża maszynowa stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyzacji staje się coraz bardziej zaawansowana i dostępna, firmy będą mogły wdrażać inteligentne systemy automatyczne zdolne do samodzielnego podejmowania decyzji opartego na analizie danych w czasie rzeczywistym. Kolejnym istotnym kierunkiem rozwoju będzie integracja sztucznej inteligencji i uczenia maszynowego w procesach projektowania i produkcji maszyn. Dzięki tym technologiom możliwe będzie przewidywanie awarii sprzętu czy optymalizacja procesów produkcyjnych na podstawie analizy dużych zbiorów danych. Zrównoważony rozwój stanie się również kluczowym elementem strategii firm zajmujących się projektowaniem maszyn – przedsiębiorstwa będą dążyć do tworzenia bardziej ekologicznych produktów oraz procesów produkcyjnych minimalizujących negatywny wpływ na środowisko naturalne.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić w procesie projektowania i produkcji maszyn. Inżynierowie muszą stosować zasady ergonomii oraz normy bezpieczeństwa, aby zminimalizować ryzyko urazów dla operatorów. Kluczowe jest zaprojektowanie systemów zabezpieczeń, takich jak osłony, czujniki czy automatyczne wyłączniki, które chronią użytkowników przed niebezpieczeństwem związanym z działaniem maszyny. Dodatkowo ważne jest przeprowadzanie regularnych szkoleń dla pracowników dotyczących obsługi maszyn oraz zasad bezpieczeństwa w miejscu pracy. Warto także wdrażać procedury oceny ryzyka, które pozwalają na identyfikację potencjalnych zagrożeń i opracowanie strategii ich eliminacji. W kontekście rosnącej automatyzacji i zastosowania robotów przemysłowych, konieczne staje się również dostosowanie przepisów prawnych do nowych technologii, co może stanowić dodatkowe wyzwanie dla producentów maszyn.