Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz określenie specyfikacji technicznych maszyny. W tym etapie inżynierowie muszą zrozumieć, jakie funkcje ma spełniać maszyna, jakie materiały będą używane oraz jakie są warunki pracy. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele 3D. W tej fazie ważne jest uwzględnienie ergonomii oraz bezpieczeństwa użytkowników. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich komponentów, takich jak silniki, napędy czy systemy sterowania. Po zakończeniu projektowania następuje etap prototypowania, gdzie tworzony jest model maszyny do testów. Testowanie prototypu pozwala na wykrycie ewentualnych błędów oraz wprowadzenie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności i niezawodności urządzeń. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zdalne sterowanie maszynami oraz monitorowanie ich pracy w czasie rzeczywistym. Dzięki zastosowaniu czujników i systemów informatycznych możliwe jest zbieranie danych o wydajności maszyn oraz ich stanie technicznym. Kolejną istotną technologią jest robotyzacja, która umożliwia zastąpienie ludzi w niebezpiecznych lub monotonnych zadaniach. Roboty przemysłowe są coraz bardziej zaawansowane i potrafią wykonywać skomplikowane operacje z dużą precyzją. W ostatnich latach rośnie również znaczenie druku 3D w produkcji części maszyn, co pozwala na szybsze prototypowanie i obniżenie kosztów produkcji.

Jakie są najczęstsze wyzwania w projektowaniu i budowie maszyn

Projektowanie i budowa maszyn przemysłowych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest dostosowanie projektu do zmieniających się potrzeb rynku oraz oczekiwań klientów. W dzisiejszych czasach klienci często wymagają elastyczności i możliwości szybkiej adaptacji maszyn do różnych procesów produkcyjnych. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych do budowy maszyn, co może być trudne w przypadku ograniczonej dostępności surowców lub problemów z dostawcami. Również integracja nowych technologii z istniejącymi systemami może stanowić istotny problem, zwłaszcza w starszych zakładach produkcyjnych. Ponadto inżynierowie muszą zmagać się z regulacjami prawnymi dotyczącymi bezpieczeństwa i ochrony środowiska, co wymaga dodatkowych analiz i dostosowań projektów.

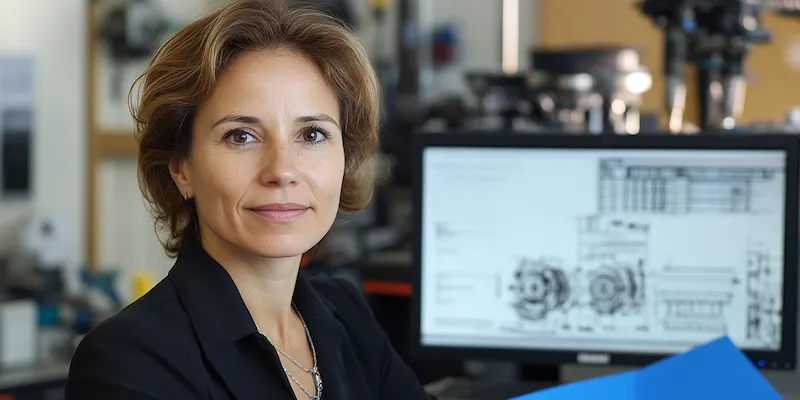

Jakie umiejętności są niezbędne dla inżynierów zajmujących się maszynami

Inżynierowie zajmujący się projektowaniem i budową maszyn przemysłowych muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, aby skutecznie realizować swoje zadania. Przede wszystkim niezbędna jest znajomość zasad mechaniki, elektroniki oraz automatyki, co pozwala na tworzenie kompleksowych rozwiązań inżynieryjnych. Umiejętność obsługi specjalistycznego oprogramowania CAD do projektowania 3D jest również kluczowa, ponieważ umożliwia wizualizację pomysłów oraz przeprowadzanie symulacji działania maszyny przed jej fizycznym wykonaniem. Dodatkowo inżynierowie powinni być dobrze zaznajomieni z nowinkami technologicznymi oraz trendami w branży, aby móc wdrażać innowacyjne rozwiązania w swoich projektach. Ważne są także umiejętności analityczne oraz zdolność do rozwiązywania problemów, co pozwala na szybkie reagowanie na ewentualne trudności podczas realizacji projektu.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn przemysłowych. Właściwe podejście do kwestii bezpieczeństwa nie tylko chroni pracowników, ale także minimalizuje ryzyko awarii i przestojów w produkcji. Pierwszym krokiem w zapewnieniu bezpieczeństwa jest przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy inżynierowie mogą wprowadzić odpowiednie środki ochronne, takie jak osłony, czujniki bezpieczeństwa czy systemy awaryjnego zatrzymania. Ważne jest również, aby maszyny były zgodne z obowiązującymi normami i przepisami prawnymi dotyczącymi bezpieczeństwa, co często wymaga współpracy z instytucjami certyfikującymi. Dodatkowo, szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa jest kluczowe dla zmniejszenia liczby wypadków. Regularne przeglądy i konserwacja maszyn również przyczyniają się do utrzymania ich w dobrym stanie technicznym, co zwiększa bezpieczeństwo użytkowania.

Jakie są korzyści z zastosowania nowoczesnych rozwiązań technologicznych

Wprowadzenie nowoczesnych rozwiązań technologicznych do projektowania i budowy maszyn przemysłowych niesie ze sobą wiele korzyści, które mogą znacząco wpłynąć na efektywność produkcji oraz jakość wyrobów. Przede wszystkim automatyzacja procesów produkcyjnych pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Dzięki zastosowaniu robotów przemysłowych możliwe jest wykonywanie powtarzalnych zadań z dużą precyzją i szybkością, co przekłada się na oszczędności czasowe. Kolejną korzyścią jest możliwość zbierania danych w czasie rzeczywistym dzięki zastosowaniu czujników i systemów monitorujących. Analiza tych danych pozwala na optymalizację procesów produkcyjnych oraz szybsze podejmowanie decyzji dotyczących ewentualnych zmian w produkcji. Nowoczesne technologie umożliwiają również lepsze zarządzanie jakością produktów poprzez automatyczne inspekcje oraz kontrolę parametrów procesów. Dodatkowo, zastosowanie rozwiązań chmurowych umożliwia zdalny dostęp do danych oraz systemów zarządzania produkcją, co zwiększa elastyczność i umożliwia szybsze reagowanie na zmieniające się warunki rynkowe.

Jakie są przyszłe trendy w projektowaniu maszyn przemysłowych

Przyszłość projektowania maszyn przemysłowych zapowiada się niezwykle interesująco, a wiele trendów wskazuje na dalszy rozwój technologii oraz innowacyjnych rozwiązań. Jednym z najważniejszych kierunków jest coraz większa integracja sztucznej inteligencji (AI) oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny będą mogły samodzielnie analizować dane i podejmować decyzje dotyczące optymalizacji pracy, co przyczyni się do zwiększenia efektywności produkcji. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwi połączenie różnych urządzeń i systemów w jedną sieć, co pozwoli na lepsze zarządzanie procesami oraz monitorowanie stanu maszyn w czasie rzeczywistym. Wzrost znaczenia zrównoważonego rozwoju oraz ekologicznych rozwiązań również wpływa na projektowanie maszyn – coraz więcej firm stawia na energooszczędność oraz wykorzystanie materiałów odnawialnych w swoich produktach. Dodatkowo rozwijają się technologie druku 3D, które umożliwiają tworzenie skomplikowanych części maszyn z mniejszych ilości materiału oraz skracają czas produkcji prototypów.

Jakie są koszty związane z projektowaniem i budową maszyn przemysłowych

Koszty związane z projektowaniem i budową maszyn przemysłowych mogą być znaczne i różnią się w zależności od wielu czynników. Pierwszym elementem wpływającym na koszty są materiały używane do budowy maszyny – ich cena może się znacznie różnić w zależności od rodzaju materiału oraz jego dostępności na rynku. Kolejnym istotnym czynnikiem są koszty pracy inżynierów oraz specjalistów zaangażowanych w projektowanie i budowę maszyny. Wysoko wykwalifikowani pracownicy mogą generować wyższe koszty, ale ich doświadczenie często przekłada się na lepszą jakość projektu oraz mniejsze ryzyko błędów. Dodatkowo należy uwzględnić koszty związane z zakupem specjalistycznego oprogramowania do projektowania oraz narzędzi potrzebnych do produkcji maszyny. Koszty testowania prototypu oraz ewentualnych poprawek również powinny być brane pod uwagę podczas planowania budżetu projektu. Ważne jest także uwzględnienie kosztów związanych z certyfikacją maszyny zgodnie z obowiązującymi normami bezpieczeństwa oraz regulacjami prawnymi.

Jakie są najlepsze praktyki w zakresie zarządzania projektem budowy maszyny

Zarządzanie projektem budowy maszyny przemysłowej wymaga zastosowania najlepszych praktyk, które pozwolą na efektywne prowadzenie projektu od początku do końca. Kluczowym elementem jest stworzenie szczegółowego planu projektu, który określa cele, harmonogram działań oraz zasoby potrzebne do realizacji zadania. Ważne jest także regularne monitorowanie postępów prac oraz dostosowywanie planu do ewentualnych zmian czy problemów pojawiających się podczas realizacji projektu. Komunikacja wewnętrzna między członkami zespołu jest niezwykle istotna – wszyscy powinni być na bieżąco informowani o postępach prac oraz ewentualnych trudnościach. Warto również stosować metodyki zarządzania projektami, takie jak Agile czy Scrum, które pozwalają na elastyczne podejście do realizacji projektu i szybsze reagowanie na zmiany. Dodatkowo warto inwestować w szkolenia dla zespołu, aby podnieść ich kompetencje i umiejętności związane z nowoczesnymi technologiami czy metodami pracy.

Jakie są najważniejsze aspekty współpracy z klientem w projektowaniu maszyn

Współpraca z klientem w procesie projektowania maszyn przemysłowych jest kluczowym elementem, który wpływa na sukces całego projektu. Pierwszym krokiem jest dokładne zrozumienie potrzeb i oczekiwań klienta, co wymaga przeprowadzenia szczegółowych rozmów oraz analizy specyfikacji technicznych. Regularna komunikacja z klientem pozwala na bieżąco informować go o postępach prac oraz ewentualnych problemach, które mogą się pojawić. Warto również angażować klienta w proces podejmowania decyzji dotyczących kluczowych aspektów projektu, co zwiększa jego poczucie współwłasności i satysfakcji z końcowego produktu. Dodatkowo, dostosowanie projektu do indywidualnych wymagań klienta może przyczynić się do lepszego dopasowania maszyny do jego specyficznych potrzeb produkcyjnych. Po zakończeniu budowy maszyny istotne jest przeprowadzenie szkolenia dla pracowników klienta, aby mogli oni efektywnie obsługiwać nową maszynę.