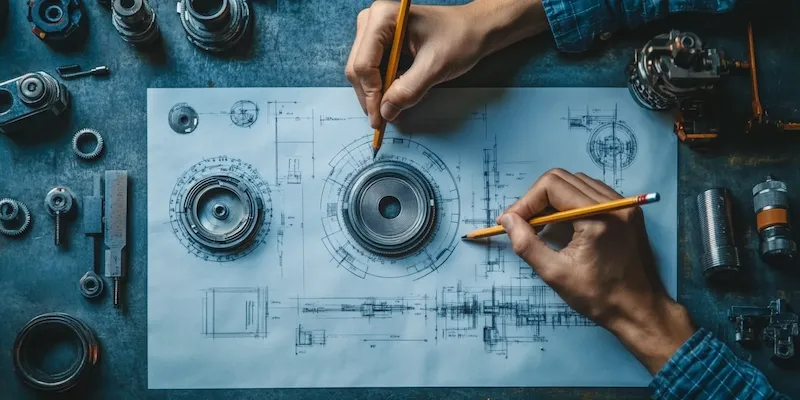

Projektowanie i budowa maszyn to proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem w tym procesie jest zdefiniowanie celu maszyny oraz jej funkcji. Warto przeprowadzić dokładną analizę potrzeb użytkowników, aby zrozumieć, jakie wymagania musi spełniać nowa maszyna. Następnie należy stworzyć koncepcję, która uwzględnia wszystkie aspekty techniczne i ergonomiczne. W tym etapie projektanci często korzystają z programów CAD, które umożliwiają wizualizację projektu oraz jego modyfikacje w czasie rzeczywistym. Po zatwierdzeniu koncepcji następuje etap prototypowania, gdzie tworzony jest pierwszy model maszyny. Prototyp pozwala na testowanie rozwiązań technicznych oraz identyfikację ewentualnych problemów, które mogą wystąpić podczas użytkowania. Po zakończeniu testów i wprowadzeniu niezbędnych poprawek można przystąpić do produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn

W dzisiejszych czasach projektowanie i budowa maszyn opiera się na wielu nowoczesnych technologiach, które znacząco ułatwiają cały proces. Jednym z najważniejszych narzędzi są systemy CAD, które pozwalają inżynierom na tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny w różnych warunkach. Dzięki temu możliwe jest szybkie wykrywanie błędów konstrukcyjnych oraz optymalizacja projektu przed rozpoczęciem produkcji. Kolejną istotną technologią jest wykorzystanie druku 3D do prototypowania części maszyn. Ta metoda umożliwia szybkie wytwarzanie skomplikowanych elementów przy minimalnych kosztach i czasie realizacji. Warto również wspomnieć o technologii CNC, która pozwala na precyzyjne cięcie i obróbkę materiałów, co jest kluczowe dla uzyskania wysokiej jakości komponentów. Automatyzacja procesów produkcyjnych przy użyciu robotów przemysłowych staje się coraz bardziej powszechna, co zwiększa wydajność oraz redukuje ryzyko błędów ludzkich.

Jakie są najczęstsze wyzwania w projektowaniu maszyn

Projektowanie i budowa maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się norm i standardów branżowych. W miarę jak technologie się rozwijają, pojawiają się nowe regulacje dotyczące bezpieczeństwa oraz ochrony środowiska, co wymaga od projektantów ciągłego aktualizowania wiedzy oraz umiejętności. Innym istotnym wyzwaniem jest zarządzanie kosztami produkcji. Inżynierowie muszą znaleźć równowagę między jakością a ceną materiałów oraz procesów produkcyjnych, aby zapewnić konkurencyjność swojego produktu na rynku. Dodatkowo, współpraca z różnymi specjalistami z różnych dziedzin może prowadzić do konfliktów interesów lub nieporozumień, co może opóźnić realizację projektu.

Jakie umiejętności są niezbędne w projektowaniu maszyn

Aby skutecznie zajmować się projektowaniem i budową maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konkretnego projektu. Umiejętność obsługi programów CAD jest równie ważna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Współczesne projektowanie wymaga także znajomości technologii automatyzacji i robotyzacji, co staje się kluczowe w kontekście zwiększonej wydajności produkcji. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole oraz efektywna komunikacja z innymi specjalistami. Inżynierowie muszą być również otwarci na naukę i adaptację do zmieniających się warunków rynkowych oraz technologicznych.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie i budowa maszyn przeszły znaczące zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Wykorzystanie robotów przemysłowych oraz systemów sztucznej inteligencji pozwala na zwiększenie wydajności oraz precyzji produkcji. Dzięki automatyzacji można zredukować czas potrzebny na wykonanie poszczególnych operacji, co przekłada się na niższe koszty produkcji. Kolejnym istotnym trendem jest zrównoważony rozwój i ekologiczne podejście do projektowania. Coraz więcej firm stawia na maszyny, które są energooszczędne i przyjazne dla środowiska. Wykorzystanie materiałów odnawialnych oraz recyklingowych staje się standardem, a inżynierowie muszą uwzględniać te aspekty już na etapie projektowania. Również rozwój Internetu Rzeczy (IoT) wpływa na sposób, w jaki projektowane są maszyny. Dzięki możliwości podłączenia do sieci, maszyny mogą zbierać dane w czasie rzeczywistym, co pozwala na ich lepsze monitorowanie i optymalizację działania.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn

Wybór odpowiednich materiałów jest kluczowy w procesie projektowania i budowy maszyn, ponieważ ma bezpośredni wpływ na ich trwałość, wydajność oraz koszty produkcji. Najczęściej stosowanymi materiałami są metale, takie jak stal i aluminium. Stal charakteryzuje się wysoką wytrzymałością oraz odpornością na uszkodzenia mechaniczne, co czyni ją idealnym wyborem do konstrukcji nośnych elementów maszyn. Z kolei aluminium jest lżejsze i łatwiejsze w obróbce, co sprawia, że znajduje zastosowanie w konstrukcjach wymagających mniejszej masy. W przypadku elementów narażonych na korozję często stosuje się materiały kompozytowe lub powłoki ochronne, które zwiększają odporność na działanie niekorzystnych warunków atmosferycznych. W ostatnich latach coraz większą popularność zdobywają także tworzywa sztuczne, które dzięki swojej elastyczności i lekkości znajdują zastosowanie w wielu aplikacjach inżynieryjnych.

Jakie są kluczowe zasady bezpieczeństwa w budowie maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów w projektowaniu i budowie maszyn. Inżynierowie muszą przestrzegać szeregu zasad i norm, aby zapewnić bezpieczeństwo użytkowników oraz minimalizować ryzyko awarii. Pierwszym krokiem jest przeprowadzenie analizy ryzyka, która pozwala zidentyfikować potencjalne zagrożenia związane z użytkowaniem maszyny. Na podstawie tej analizy można wdrożyć odpowiednie środki ochrony, takie jak osłony czy blokady bezpieczeństwa, które mają na celu zminimalizowanie ryzyka kontaktu użytkownika z ruchomymi częściami maszyny. Ważnym elementem jest również odpowiednie oznakowanie maszyn oraz dostarczenie instrukcji obsługi zawierających informacje o zasadach bezpieczeństwa. Regularne szkolenia dla pracowników dotyczące obsługi maszyn oraz procedur awaryjnych są niezbędne do utrzymania wysokiego poziomu bezpieczeństwa w miejscu pracy.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa różne etapy procesu inżynieryjnego, które choć ściśle ze sobą współpracują, różnią się pod względem celów i działań podejmowanych przez inżynierów. Projektowanie to etap koncepcyjny, który polega na opracowaniu szczegółowych planów oraz modeli maszyny. Inżynierowie zajmujący się tym etapem muszą uwzględniać różnorodne aspekty techniczne, ergonomiczne oraz ekonomiczne projektu. Kluczowym celem projektowania jest stworzenie funkcjonalnej koncepcji maszyny, która spełni określone wymagania użytkowników oraz normy branżowe. Z kolei budowa maszyn to etap realizacji projektu, który obejmuje produkcję poszczególnych komponentów oraz ich montaż w całość. W tym etapie kluczowe znaczenie ma precyzyjne wykonanie wszystkich elementów zgodnie z wcześniej opracowanymi planami oraz zapewnienie wysokiej jakości użytych materiałów.

Jakie narzędzia wspomagają proces projektowania maszyn

W procesie projektowania maszyn wykorzystuje się wiele narzędzi i technologii, które ułatwiają pracę inżynierów oraz zwiększają efektywność całego procesu. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz szybko wprowadzać zmiany w projekcie bez konieczności tworzenia fizycznych prototypów. Innym istotnym narzędziem są symulatory, które pozwalają na testowanie działania maszyny w różnych warunkach bez konieczności jej fizycznego wytwarzania. Symulacje pomagają identyfikować potencjalne problemy oraz optymalizować parametry pracy maszyny jeszcze przed rozpoczęciem produkcji seryjnej. Warto również wspomnieć o narzędziach do zarządzania projektem, które umożliwiają planowanie działań zespołu oraz monitorowanie postępów prac nad projektem.

Jakie są zalety współpracy między różnymi specjalistami przy projektowaniu maszyn

Współpraca między różnymi specjalistami jest kluczowym elementem skutecznego procesu projektowania i budowy maszyn. Zespoły składające się z inżynierów mechaników, elektryków, programistów oraz technologów mogą wspólnie pracować nad rozwiązaniami technicznymi i innowacyjnymi pomysłami. Każda z tych dziedzin wnosi unikalną perspektywę i wiedzę do projektu, co pozwala na lepsze dostosowanie maszyny do potrzeb rynku oraz użytkowników. Przykładowo inżynierowie mechanicy mogą skupić się na konstrukcji fizycznej maszyny, podczas gdy specjaliści od elektroniki zajmują się systemami sterowania i automatyzacją procesów. Dzięki takiej współpracy możliwe jest szybsze rozwiązywanie problemów oraz eliminacja błędów już na etapie projektowania. Dodatkowo wymiana doświadczeń między specjalistami sprzyja innowacyjności i kreatywności w podejściu do rozwiązań technicznych.