Proces projektowania i budowy maszyn to złożone przedsięwzięcie, które wymaga interdyscyplinarnego podejścia i szczegółowej analizy. Od początkowej koncepcji, przez dokładne planowanie, aż po finalny montaż i testowanie, każdy etap odgrywa kluczową rolę w zapewnieniu funkcjonalności, bezpieczeństwa i efektywności końcowego produktu. Właściwe zrozumienie tych etapów jest fundamentalne dla sukcesu każdego projektu inżynieryjnego, niezależnie od jego skali czy złożoności. Inwestycja w staranny proces projektowy przekłada się bezpośrednio na jakość maszyny, jej niezawodność oraz długoterminową opłacalność.

Pierwszym krokiem jest zawsze dogłębne zrozumienie potrzeb klienta i specyfiki zastosowania maszyny. Na tym etapie odbywają się konsultacje, zbierane są wymagania techniczne, operacyjne i ekonomiczne. Określenie celu, jaki ma spełniać maszyna, jej przewidywanego obciążenia, środowiska pracy, a także oczekiwanego poziomu automatyzacji, pozwala na stworzenie precyzyjnej specyfikacji. Jest to fundament, na którym opiera się cała dalsza praca projektowa. Zaniedbanie tego etapu może prowadzić do konieczności kosztownych przeróbek lub nawet całkowitego przeprojektowania maszyny w późniejszych fazach.

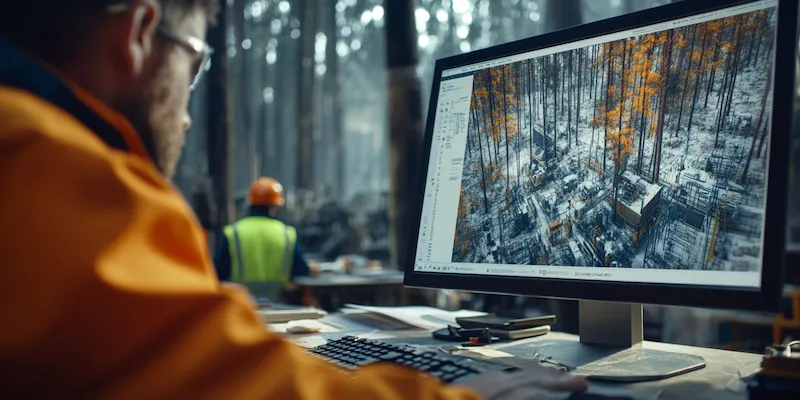

Następnie przechodzimy do fazy koncepcyjnej, gdzie generowane są różne rozwiązania techniczne, które mogą spełnić postawione wymagania. Wykorzystuje się tu wiedzę z zakresu mechaniki, elektroniki, pneumatyki, hydrauliki oraz oprogramowania. Na tym etapie tworzone są wstępne schematy, rysunki techniczne i modele 3D, które pozwalają ocenić wykonalność poszczególnych rozwiązań i wybrać te najbardziej optymalne pod względem kosztów, efektywności i łatwości implementacji. Dyskusje zespołowe i analiza porównawcza różnych opcji są tu nieodzowne.

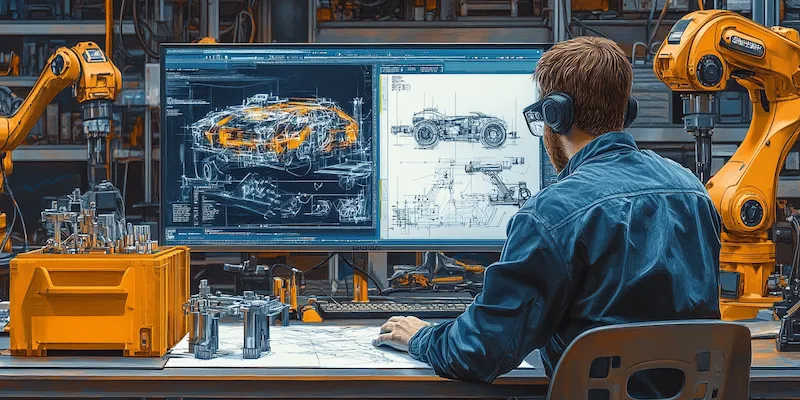

Kolejnym, niezwykle ważnym krokiem jest szczegółowe projektowanie poszczególnych komponentów i podzespołów maszyny. Obejmuje to dobór materiałów, obliczenia wytrzymałościowe, projektowanie układów napędowych, sterowania, bezpieczeństwa oraz interfejsów użytkownika. Precyzyjne rysunki techniczne i dokumentacja są tworzone z myślą o późniejszej produkcji. Nowoczesne narzędzia CAD/CAM/CAE odgrywają tu kluczową rolę, umożliwiając symulacje i weryfikację projektów przed ich fizycznym wykonaniem, co minimalizuje ryzyko błędów i przyspiesza proces.

Optymalizacja procesów dla efektywnego projektowania i budowy maszyn

Efektywne projektowanie i budowa maszyn opiera się na zintegrowanych procesach, które minimalizują czas i koszty, jednocześnie maksymalizując jakość i niezawodność. Kluczem do sukcesu jest synergia między poszczególnymi działami firmy, od zespołu badawczo-rozwojowego, przez inżynierów konstruktorów, technologów, aż po dział produkcji i kontroli jakości. Wdrożenie nowoczesnych narzędzi informatycznych, takich jak systemy PDM (Product Data Management) czy PLM (Product Lifecycle Management), pozwala na centralne zarządzanie dokumentacją projektową, śledzenie zmian i usprawnienie komunikacji między zespołami.

Współpraca z dostawcami komponentów jest równie istotna. Wybór renomowanych producentów podzespołów, takich jak silniki, przekładnie, systemy sterowania czy czujniki, wpływa na ostateczną wydajność i żywotność maszyny. Wczesne zaangażowanie dostawców w proces projektowy może pomóc w optymalizacji doboru komponentów i zapobieżeniu potencjalnym problemom technicznym. Testowanie prototypów i walidacja wybranych rozwiązań na wczesnych etapach jest kluczowa dla uniknięcia kosztownych błędów na późniejszych etapach produkcji.

Proces budowy maszyn wymaga ścisłego przestrzegania harmonogramu i budżetu. Zarządzanie projektem, monitorowanie postępów i identyfikacja ewentualnych ryzyk to zadania menedżerów projektu. Elastyczność i gotowość do wprowadzania korekt w odpowiedzi na nieprzewidziane okoliczności są niezbędne. Wdrożenie metodologii zwinnych (Agile), choć częściej kojarzona z tworzeniem oprogramowania, może być z powodzeniem stosowana również w projektach inżynieryjnych, umożliwiając szybsze reagowanie na zmiany i iteracyjne doskonalenie produktu.

Ostatnim, ale nie mniej ważnym etapem przed oddaniem maszyny klientowi, jest dokładne testowanie i uruchomienie. Obejmuje ono testy funkcjonalne, wydajnościowe, bezpieczeństwa oraz próby obciążeniowe. Weryfikacja zgodności z dokumentacją techniczną i wymaganiami klienta jest priorytetem. Szkolenie operatorów i personelu obsługującego maszynę, a także dostarczenie kompletnej dokumentacji technicznej i instrukcji obsługi, zapewnia płynne wdrożenie maszyny w środowisku produkcyjnym klienta.

Zastosowanie innowacyjnych technologii w projektowaniu i budowie maszyn

Współczesne projektowanie i budowa maszyn nieustannie ewoluuje dzięki wprowadzaniu innowacyjnych technologii. Jedną z kluczowych jest druk 3D, który rewolucjonizuje sposób tworzenia prototypów, narzędzi, a nawet gotowych komponentów maszyn. Pozwala na szybkie wytwarzanie złożonych geometrii, które byłyby trudne lub niemożliwe do uzyskania tradycyjnymi metodami. Druk 3D umożliwia również personalizację części i produkcję w małych seriach przy niższych kosztach.

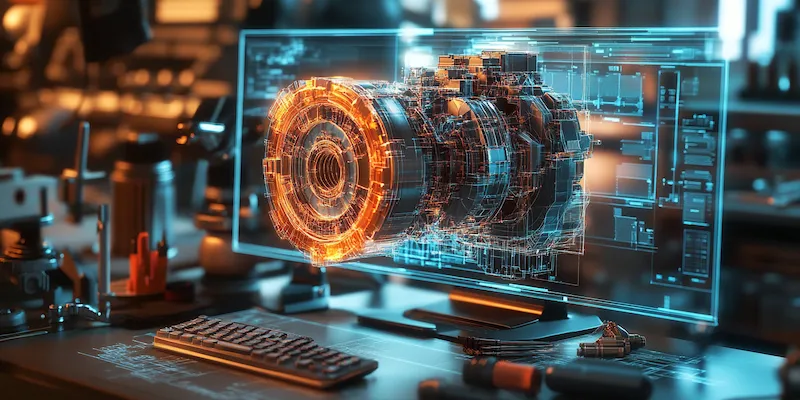

Symulacje komputerowe, takie jak analiza metodą elementów skończonych (MES/FEA) czy dynamika płynów (CFD), odgrywają nieocenioną rolę w optymalizacji projektów. Pozwalają na przewidywanie zachowania maszyny pod wpływem różnych obciążeń, analizę naprężeń, deformacji, przepływów ciepła czy cieczy. Dzięki tym narzędziom inżynierowie mogą wirtualnie testować różne konfiguracje i materiały, identyfikować potencjalne słabe punkty i udoskonalać konstrukcję przed fizycznym prototypowaniem, co znacząco skraca czas i obniża koszty rozwoju.

Technologie związane z Internetem Rzeczy (IoT) i sztuczną inteligencją (AI) coraz śmielej wkraczają do świata budowy maszyn. Maszyny wyposażone w czujniki IoT mogą zbierać dane dotyczące swojego stanu pracy, wydajności, zużycia energii czy potencjalnych awarii. Analiza tych danych za pomocą algorytmów AI pozwala na prognozowanie potrzeb serwisowych (predykcyjne utrzymanie ruchu), optymalizację parametrów pracy w czasie rzeczywistym, a nawet na autonomiczne dostosowywanie się do zmieniających się warunków.

W kontekście budowy maszyn, istotne staje się również wykorzystanie zaawansowanych materiałów, takich jak kompozyty czy stopy metali o specjalnych właściwościach. Materiały te mogą znacząco poprawić wytrzymałość, zmniejszyć wagę, zwiększyć odporność na korozję czy ekstremalne temperatury, co przekłada się na dłuższą żywotność i lepsze parametry użytkowe maszyn. Wybór odpowiedniego materiału jest ściśle powiązany z analizą wymagań funkcjonalnych i środowiskowych, w jakich maszyna będzie pracować.

Zapewnienie bezpieczeństwa i niezawodności w procesie budowy maszyn

Bezpieczeństwo i niezawodność to priorytety w procesie projektowania i budowy maszyn, które mają kluczowe znaczenie dla ochrony pracowników, zapobiegania kosztownym awariom oraz zapewnienia ciągłości produkcji. Już na etapie koncepcji projektowej należy uwzględnić wszelkie potencjalne zagrożenia i ryzyka związane z obsługą, konserwacją oraz eksploatacją maszyny. Implementacja odpowiednich zabezpieczeń, takich jak osłony, blokady, czujniki bezpieczeństwa i systemy awaryjnego zatrzymania, jest absolutnie niezbędna.

Przestrzeganie obowiązujących norm i dyrektyw, takich jak Dyrektywa Maszynowa Unii Europejskiej, jest formalnym wymogiem, ale przede wszystkim gwarancją spełnienia najwyższych standardów bezpieczeństwa. Projektowanie maszyn zgodnie z tymi regulacjami wymaga szczegółowej analizy ryzyka, oceny zgodności oraz odpowiedniego oznakowania CE. Dokumentacja techniczna musi być kompletna i zawierać wszystkie niezbędne informacje dotyczące bezpiecznej eksploatacji i konserwacji.

Niezawodność maszyny wynika z precyzyjnego wykonania, wysokiej jakości użytych komponentów oraz starannego montażu. Kontrola jakości na każdym etapie produkcji, od odbioru materiałów, przez poszczególne procesy obróbki i montażu, aż po finalne testy, jest kluczowa dla zapobiegania defektom. Wdrożenie systemów zarządzania jakością, takich jak ISO 9001, pomaga w ustandaryzowaniu procesów i zapewnieniu powtarzalności wysokiej jakości.

Utrzymanie ruchu maszyn odgrywa istotną rolę w ich długoterminowej niezawodności. Regularne przeglądy techniczne, konserwacja prewencyjna i diagnostyka stanu technicznego pozwalają na wczesne wykrywanie i eliminowanie potencjalnych usterek, zanim przerodzą się w poważne awarie. Szkolenie personelu odpowiedzialnego za obsługę i konserwację maszyn w zakresie prawidłowych procedur jest równie ważne dla zapewnienia ich bezpiecznej i niezawodnej pracy przez cały okres eksploatacji.

Aspekty prawne i certyfikacyjne przy projektowaniu i budowie maszyn

Projektowanie i budowa maszyn podlega szeregowi regulacji prawnych i wymogów certyfikacyjnych, które mają na celu zapewnienie bezpieczeństwa użytkowników i zgodności z normami technicznymi. W Unii Europejskiej kluczowym aktem prawnym jest Dyrektywa Maszynowa 2006/42/WE, która określa podstawowe wymagania dotyczące zdrowia i bezpieczeństwa, jakie maszyny muszą spełniać, aby mogły zostać wprowadzone do obrotu. Zgodność z tą dyrektywą jest warunkiem uzyskania oznaczenia CE.

Proces oceny zgodności zazwyczaj obejmuje stworzenie dokumentacji technicznej, która zawiera szczegółowy opis maszyny, analizę ryzyka, wyniki badań i testów, instrukcję obsługi oraz deklarację zgodności. W zależności od stopnia ryzyka związanego z maszyną, ocena zgodności może być przeprowadzana samodzielnie przez producenta (procedura samooceny) lub z udziałem jednostki notyfikowanej, która przeprowadza badanie typu WE.

Oprócz przepisów unijnych, projektowanie i budowa maszyn musi uwzględniać również normy krajowe i międzynarodowe, które precyzują wymagania techniczne dla konkretnych typów maszyn i ich komponentów. Stosowanie zharmonizowanych norm, które są wymienione w Dzienniku Urzędowym Unii Europejskiej, pozwala na domniemanie zgodności z odpowiednimi wymaganiami zasadniczymi Dyrektywy Maszynowej. Istotne jest śledzenie aktualizacji tych norm i dostosowywanie procesów projektowych do ich wymogów.

Kwestie związane z prawami własności intelektualnej, takie jak patenty i wzory przemysłowe, również odgrywają rolę w procesie projektowania. Ochrona innowacyjnych rozwiązań technicznych pozwala producentom na zachowanie przewagi konkurencyjnej. Z drugiej strony, należy upewnić się, że projektowana maszyna nie narusza istniejących praw własności intelektualnej innych podmiotów. W przypadku eksportu maszyn na rynki spoza UE, konieczne jest zapoznanie się z lokalnymi przepisami i wymogami certyfikacyjnymi, które mogą się znacznie różnić.

Znaczenie ergonomii i intuicyjności interfejsów maszyn

Ergonomia i intuicyjność interfejsów maszyn stanowią kluczowy element ich projektowania, wpływając bezpośrednio na efektywność pracy operatora, jego komfort oraz bezpieczeństwo. Dobrze zaprojektowany interfejs użytkownika minimalizuje ryzyko błędów ludzkich, redukuje zmęczenie i przyspiesza proces nauki obsługi maszyny. W praktyce oznacza to logiczne rozmieszczenie elementów sterujących, czytelne oznaczenia, odpowiednie wielkości przycisków i ekranów, a także spójny system nawigacji.

Projektując interfejs, należy wziąć pod uwagę specyfikę grupy docelowej operatorów – ich doświadczenie, wykształcenie i warunki pracy. Zastosowanie jasnego i zrozumiałego języka, unikanie skomplikowanych terminów technicznych oraz zapewnienie spójności wizualnej to podstawowe zasady dobrego projektowania UX (User Experience). Kolory, czcionki i ikony powinny być używane w sposób przemyślany, aby ułatwić szybkie rozpoznawanie funkcji i statusu maszyny.

Systemy sterowania maszynami ewoluują od prostych przycisków i przełączników do zaawansowanych paneli dotykowych i interfejsów graficznych. Nowoczesne HMI (Human-Machine Interface) oferują szerokie możliwości personalizacji, wizualizacji danych w czasie rzeczywistym i integracji z innymi systemami. Ważne jest, aby te zaawansowane funkcje były dostępne w sposób prosty i dostępny dla operatora, nie przytłaczając go nadmiarem informacji.

Testowanie ergonomiczne z udziałem potencjalnych użytkowników jest nieodzownym etapem projektowania. Pozwala ono na identyfikację problemów z użytecznością, które mogły zostać przeoczone podczas analiz teoretycznych. Informacja zwrotna od operatorów jest bezcenna w procesie iteracyjnego doskonalenia interfejsu. Ostatecznym celem jest stworzenie maszyny, która jest nie tylko wydajna i niezawodna, ale także przyjemna i bezpieczna w obsłudze, co przekłada się na satysfakcję użytkownika i lepsze wyniki produkcyjne.

Koszty związane z projektowaniem i budową maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to inwestycja, której koszty mogą być znaczące i zależą od wielu czynników. Na etapie projektowania, główne wydatki generuje praca wykwalifikowanych inżynierów, koszt specjalistycznego oprogramowania CAD/CAE/CAM oraz ewentualne koszty związane z konsultacjami zewnętrznymi czy badaniami laboratoryjnymi. Czas poświęcony na analizę wymagań, tworzenie koncepcji, szczegółowe projekty, obliczenia i symulacje bezpośrednio przekłada się na koszty.

Koszty produkcji stanowią największą część całkowitej inwestycji. Obejmują one zakup surowców i materiałów, koszty obróbki mechanicznej, spawalniczej, montażu, zakupu podzespołów (silniki, sterowniki, czujniki, elementy pneumatyki i hydrauliki) oraz systemów sterowania i oprogramowania. Cena poszczególnych komponentów, ich jakość i pochodzenie mają istotny wpływ na ostateczny koszt maszyny.

Koszty związane z testowaniem, uruchomieniem i wdrożeniem maszyny również nie są pomijalne. Obejmują one czas i zasoby potrzebne do przeprowadzenia prób funkcjonalnych, wydajnościowych i bezpieczeństwa, a także ewentualne koszty transportu, instalacji u klienta i szkoleń dla personelu. Dokumentacja techniczna, certyfikacja i zgodność z normami to kolejne pozycje, które powiększają budżet projektu.

Należy również uwzględnić koszty pośrednie i długoterminowe. Zaliczamy do nich koszty serwisu i utrzymania ruchu, koszty części zamiennych, a także koszty ewentualnych modernizacji i adaptacji maszyny do zmieniających się potrzeb produkcyjnych. Dobrze zaprojektowana i wykonana maszyna, choć początkowo może być droższa, zazwyczaj generuje niższe koszty eksploatacji i utrzymania, co przekłada się na jej wyższą opłacalność w całym cyklu życia. Analiza całkowitego kosztu posiadania (TCO – Total Cost of Ownership) jest kluczowa dla oceny rentowności inwestycji w nową maszynę.

Przyszłość projektowania i budowy maszyn w erze cyfryzacji

Przyszłość projektowania i budowy maszyn jest nierozerwalnie związana z postępującą cyfryzacją i integracją technologii Przemysłu 4.0. Kluczowym trendem jest dalszy rozwój narzędzi opartych na sztucznej inteligencji i uczeniu maszynowym. AI będzie coraz szerzej wykorzystywana w procesie projektowania, pomagając w optymalizacji konstrukcji, analizie danych z eksploatacji istniejących maszyn i przewidywaniu przyszłych potrzeb. Algorytmy generatywne mogą automatycznie tworzyć nowe koncepcje projektowe, które spełniają określone kryteria.

Cyfrowy bliźniak (Digital Twin) stanie się standardem w projektowaniu i eksploatacji maszyn. Tworzenie wirtualnych replik maszyn w czasie rzeczywistym pozwoli na dokładne monitorowanie ich stanu, symulowanie różnych scenariuszy pracy, testowanie zmian i optymalizację parametrów bez ryzyka dla fizycznego obiektu. Cyfrowy bliźniak umożliwi również predykcyjne utrzymanie ruchu na zupełnie nowym poziomie, minimalizując przestoje i koszty serwisowania.

Integracja systemów produkcyjnych i rozszerzona automatyzacja będą kontynuowane. Roboty współpracujące (coboty) będą coraz powszechniej integrowane z liniami produkcyjnymi, pracując ramię w ramię z ludźmi. Zaawansowane systemy sterowania, oparte na przetwarzaniu danych z czujników IoT i analizie w czasie rzeczywistym, pozwolą na tworzenie wysoce elastycznych i adaptacyjnych linii produkcyjnych. Technologie takie jak druk 3D, w połączeniu z zaawansowanymi materiałami, umożliwią produkcję spersonalizowanych komponentów i narzędzi na żądanie.

Kładziony będzie coraz większy nacisk na zrównoważony rozwój i efektywność energetyczną. Projektowanie maszyn z myślą o minimalnym zużyciu energii, wykorzystaniu materiałów pochodzących z recyklingu i łatwości ich demontażu po zakończeniu cyklu życia stanie się normą. Połączenie cyfryzacji z celami zrównoważonego rozwoju stworzy nowe możliwości dla innowacji w branży maszynowej, prowadząc do tworzenia inteligentniejszych, bardziej efektywnych i ekologicznych rozwiązań.