Stal nierdzewna to materiał, który wyróżnia się swoją odpornością na korozję oraz trwałością. Jej unikalne właściwości wynikają z zastosowania odpowiednich składników chemicznych, które wpływają na strukturę i charakterystykę końcowego produktu. Głównym składnikiem stali nierdzewnej jest żelazo, które stanowi bazę dla tego stopu. Oprócz żelaza, do produkcji stali nierdzewnej dodaje się chrom, który jest kluczowy dla nadania jej odporności na rdzewienie. Zazwyczaj zawartość chromu w stali nierdzewnej wynosi od 10,5% do 30%. Innymi ważnymi składnikami są nikiel, molibden oraz mangan, które poprawiają właściwości mechaniczne i odporność na działanie wysokich temperatur. W zależności od przeznaczenia stali nierdzewnej, różne proporcje tych składników mogą być stosowane, co prowadzi do powstania różnych typów stali nierdzewnej, takich jak stal austenityczna, ferrytyczna czy martenzytyczna.

Jakie są etapy produkcji stali nierdzewnej?

Produkcja stali nierdzewnej to skomplikowany proces technologiczny, który obejmuje kilka kluczowych etapów. Pierwszym krokiem jest przygotowanie surowców, które są następnie poddawane procesowi topnienia w piecu elektrycznym lub piecu konwertorowym. W tym etapie żelazo oraz inne składniki chemiczne są łączone w odpowiednich proporcjach, aby uzyskać pożądany skład chemiczny stopu. Po stopnieniu metalu następuje proces odlewania, podczas którego ciekła stal jest wylewana do form w celu nadania jej odpowiedniego kształtu. Kolejnym krokiem jest walcowanie lub ciągnienie stali w celu uzyskania pożądanej grubości i formy. Po uformowaniu materiału przeprowadza się obróbkę cieplną, która ma na celu poprawę właściwości mechanicznych stali oraz zwiększenie jej odporności na korozję. Ostatnim etapem produkcji jest kontrola jakości, która zapewnia spełnienie norm i standardów dotyczących stali nierdzewnej.

Jakie są zastosowania stali nierdzewnej w przemyśle?

Stal nierdzewna znajduje szerokie zastosowanie w różnych gałęziach przemysłu ze względu na swoje wyjątkowe właściwości. W branży spożywczej stal nierdzewna jest wykorzystywana do produkcji sprzętu kuchennego, zbiorników na żywność oraz instalacji sanitarnych, ponieważ nie reaguje z żywnością i łatwo ją utrzymać w czystości. W przemyśle chemicznym stal nierdzewna jest stosowana do budowy rurociągów oraz zbiorników przechowujących agresywne substancje chemiczne ze względu na swoją odporność na korozję. W budownictwie stal nierdzewna wykorzystywana jest do tworzenia elementów konstrukcyjnych oraz wykończeniowych, takich jak balustrady czy okucia, które muszą być odporne na działanie warunków atmosferycznych. Dodatkowo stal nierdzewna znajduje zastosowanie w motoryzacji oraz lotnictwie, gdzie wymagana jest wysoka wytrzymałość oraz niska masa materiału.

Jakie są różnice między rodzajami stali nierdzewnej?

Wyróżniamy kilka głównych typów stali nierdzewnej, które różnią się składem chemicznym oraz właściwościami fizycznymi. Stal austenityczna to najczęściej stosowany typ stali nierdzewnej, charakteryzujący się wysoką odpornością na korozję oraz doskonałą plastycznością. Zawiera zazwyczaj nikiel i chrom, co sprawia, że jest idealna do zastosowań w przemyśle spożywczym oraz chemicznym. Z kolei stal ferrytyczna zawiera mniej niklu i charakteryzuje się wyższą twardością oraz odpornością na działanie wysokich temperatur. Jest często wykorzystywana w produkcji elementów konstrukcyjnych oraz wykończeniowych. Stal martenzytyczna z kolei ma wysoką twardość i wytrzymałość mechaniczną, ale niższą odporność na korozję niż inne typy stali nierdzewnej. Często stosuje się ją do produkcji narzędzi oraz elementów wymagających dużej wytrzymałości.

Jakie są właściwości mechaniczne stali nierdzewnej?

Właściwości mechaniczne stali nierdzewnej są kluczowe dla jej zastosowania w różnych branżach. Jednym z najważniejszych parametrów jest wytrzymałość na rozciąganie, która określa maksymalne obciążenie, jakie materiał może wytrzymać bez zerwania. Stal nierdzewna charakteryzuje się wysoką wytrzymałością, co czyni ją idealnym materiałem do produkcji elementów konstrukcyjnych oraz narzędzi. Innym istotnym parametrem jest twardość, która odnosi się do odporności materiału na odkształcenia i zarysowania. W zależności od składu chemicznego, stal nierdzewna może mieć różne poziomy twardości, co wpływa na jej zastosowanie w przemyśle. Dodatkowo stal nierdzewna wykazuje dobrą plastyczność, co oznacza, że można ją łatwo formować i przetwarzać bez ryzyka pęknięcia. Odporność na zmęczenie to kolejna ważna cecha, która pozwala stali nierdzewnej na długotrwałe użytkowanie w warunkach cyklicznych obciążeń.

Jakie są korzyści z użycia stali nierdzewnej?

Użycie stali nierdzewnej niesie ze sobą wiele korzyści, które przyczyniają się do jej popularności w różnych dziedzinach. Przede wszystkim stal nierdzewna jest niezwykle odporna na korozję, co sprawia, że jest idealnym materiałem do zastosowań w trudnych warunkach atmosferycznych oraz w środowiskach chemicznych. Dzięki tej właściwości produkty wykonane ze stali nierdzewnej mają dłuższą żywotność i wymagają mniej konserwacji niż ich odpowiedniki wykonane z innych materiałów. Kolejną zaletą stali nierdzewnej jest jej estetyka – ma elegancki wygląd i łatwo utrzymuje czystość, co czyni ją popularnym wyborem w projektowaniu wnętrz oraz w produkcji sprzętu kuchennego. Stal nierdzewna jest również materiałem ekologicznym, ponieważ można ją poddawać recyklingowi bez utraty jej właściwości. Dodatkowo stal nierdzewna charakteryzuje się wysoką wytrzymałością mechaniczną oraz plastycznością, co pozwala na jej łatwe formowanie i przetwarzanie w różnorodne kształty i rozmiary.

Jakie są najczęstsze błędy przy obróbce stali nierdzewnej?

Obróbka stali nierdzewnej wymaga szczególnej uwagi i precyzji, ponieważ niewłaściwe podejście może prowadzić do wielu problemów. Jednym z najczęstszych błędów jest stosowanie niewłaściwych narzędzi skrawających, które mogą powodować szybsze zużycie narzędzi oraz pogorszenie jakości obrabianego materiału. Ważne jest również dostosowanie prędkości obróbczej do rodzaju stali nierdzewnej oraz zastosowanego narzędzia, aby uniknąć przegrzewania się materiału i jego odkształcenia. Kolejnym błędem jest niewłaściwe chłodzenie podczas obróbki, co może prowadzić do powstawania mikropęknięć oraz osłabienia struktury stali. Należy również zwrócić uwagę na techniki spawania – nieodpowiednie metody mogą prowadzić do powstawania wad spawalniczych oraz osłabienia połączeń. Ponadto ważne jest zachowanie czystości podczas obróbki, aby uniknąć kontaminacji materiału przez zanieczyszczenia, które mogą wpłynąć na jego właściwości.

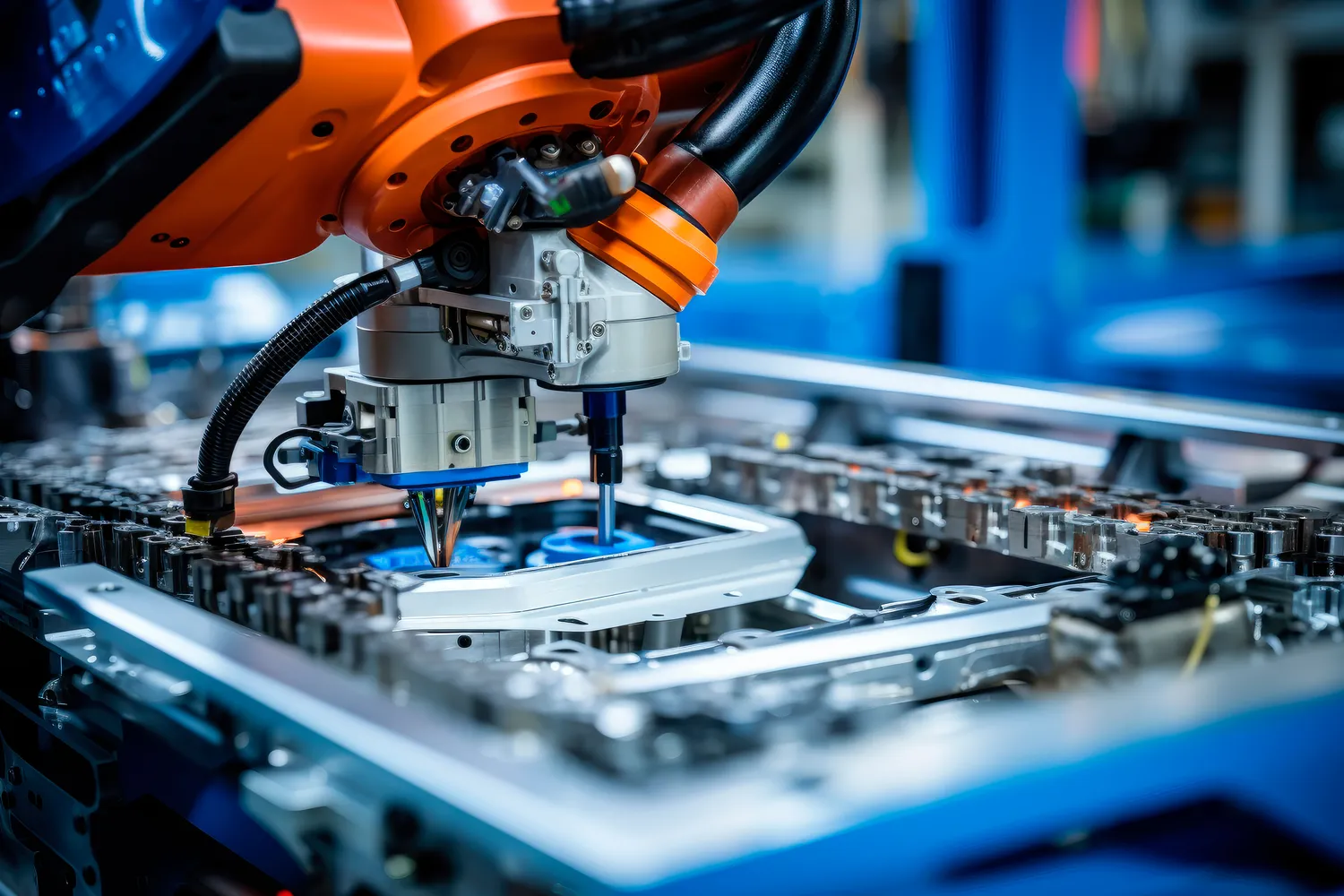

Jakie są nowoczesne technologie produkcji stali nierdzewnej?

W ostatnich latach rozwój technologii produkcji stali nierdzewnej znacząco wpłynął na jakość i efektywność tego procesu. Nowoczesne metody obejmują wykorzystanie zaawansowanych pieców elektrycznych oraz technologii odlewania ciągłego, które pozwalają na uzyskanie bardziej jednorodnych stopów o lepszych właściwościach mechanicznych. Wprowadzenie automatyzacji i robotyzacji w procesie produkcji zwiększa precyzję oraz zmniejsza ryzyko błędów ludzkich. Dodatkowo nowoczesne technologie umożliwiają lepsze zarządzanie surowcami oraz minimalizację odpadów poprzez recykling materiałów odpadowych z procesu produkcji. W zakresie obróbki mechanicznej pojawiają się innowacyjne narzędzia skrawające wykonane z nowoczesnych kompozytów, które charakteryzują się większą trwałością i wydajnością. Współczesne technologie spawania również uległy znacznemu rozwojowi – nowoczesne metody takie jak TIG czy MIG zapewniają lepszą jakość spoin oraz mniejsze ryzyko występowania wad spawalniczych.

Jakie są przyszłe kierunki rozwoju technologii stali nierdzewnej?

Przemysł stalowy nieustannie ewoluuje, a przyszłość technologii stali nierdzewnej zapowiada się bardzo obiecująco dzięki postępom w nauce i technologii. Jednym z kluczowych kierunków rozwoju jest dalsze doskonalenie procesów recyklingu stali, co pozwoli na zmniejszenie zużycia surowców naturalnych oraz ograniczenie emisji dwutlenku węgla związanej z produkcją nowych stopów. Innowacyjne badania nad nowymi stopami stali nierdzewnej mogą prowadzić do opracowania materiałów o jeszcze lepszych właściwościach mechanicznych oraz większej odporności na korozję. W kontekście ochrony środowiska coraz większą uwagę zwraca się także na rozwój technologii niskoemisyjnych w procesie produkcji stali, co może przyczynić się do zmniejszenia negatywnego wpływu przemysłu stalowego na planetę. Również rozwój nanotechnologii może otworzyć nowe możliwości dla stworzenia innowacyjnych powłok ochronnych dla stali nierdzewnej, które zwiększą jej odporność na działanie czynników zewnętrznych.

Jakie są różnice w kosztach produkcji różnych typów stali nierdzewnej?

Koszty produkcji stali nierdzewnej mogą znacznie się różnić w zależności od zastosowanego typu stopu oraz technologii produkcji. Stal austenityczna, która jest najczęściej stosowana, zazwyczaj ma wyższe koszty produkcji ze względu na zawartość niklu, który jest droższym składnikiem. W porównaniu do niej, stal ferrytyczna, która zawiera mniej niklu i jest tańsza w produkcji, może być bardziej ekonomicznym rozwiązaniem dla niektórych zastosowań. Koszty obróbki mechanicznej również mogą się różnić w zależności od rodzaju stali – stal martenzytyczna, ze względu na swoją twardość, może wymagać specjalistycznych narzędzi skrawających, co zwiększa koszty. Dodatkowo czynniki takie jak lokalizacja zakładów produkcyjnych, dostępność surowców oraz zmiany cen energii mogą wpływać na ogólne koszty produkcji stali nierdzewnej.