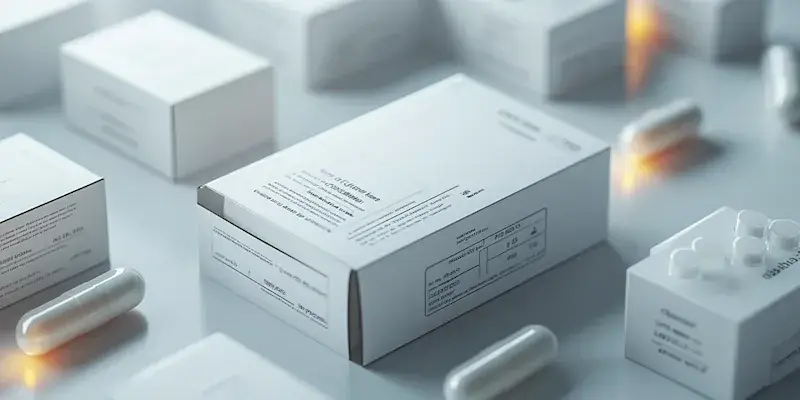

Drukarnia opakowań leków stoi przed wieloma wyzwaniami, które mają bezpośredni wpływ na jakość i bezpieczeństwo produktów farmaceutycznych. W pierwszej kolejności należy zwrócić uwagę na regulacje prawne, które są niezwykle rygorystyczne w tej branży. Każde opakowanie musi spełniać określone normy, co wymaga od drukarni nie tylko znajomości przepisów, ale także ciągłego monitorowania zmian w przepisach. Kolejnym istotnym aspektem jest technologia druku, która musi być dostosowana do specyfiki materiałów używanych w produkcji opakowań. W przypadku leków często stosuje się materiały o wysokiej barierowości, które chronią substancje czynne przed działaniem czynników zewnętrznych. Drukarnia musi również dbać o jakość druku, aby etykiety były czytelne i trwałe, co jest kluczowe dla identyfikacji produktu przez pacjentów oraz personel medyczny. Oprócz tego, zarządzanie łańcuchem dostaw w kontekście cold-chain staje się coraz bardziej skomplikowane.

Jakie technologie są wykorzystywane w drukarniach opakowań leków?

W nowoczesnych drukarniach opakowań leków stosuje się różnorodne technologie druku, które pozwalają na uzyskanie wysokiej jakości produktów. Jedną z najpopularniejszych metod jest druk fleksograficzny, który charakteryzuje się dużą szybkością produkcji oraz możliwością druku na różnych materiałach. Dzięki elastycznym formom drukarskim można osiągnąć doskonałą jakość druku nawet na trudnych powierzchniach. Inną technologią jest druk cyfrowy, który zyskuje na popularności ze względu na możliwość personalizacji etykiet oraz niskie koszty przy małych nakładach. Druk cyfrowy pozwala także na szybkie wprowadzanie zmian w projektach graficznych, co jest istotne w dynamicznie zmieniającym się rynku farmaceutycznym. Warto również wspomnieć o technologii druku offsetowego, która zapewnia wyjątkową jakość obrazu i jest często wykorzystywana do produkcji większych nakładów.

Jakie znaczenie ma cold-chain w kontekście drukarni opakowań leków?

Cold-chain, czyli łańcuch chłodniczy, odgrywa kluczową rolę w branży farmaceutycznej, a jego znaczenie wzrasta wraz z rosnącą liczbą leków wymagających przechowywania w niskich temperaturach. Drukarnia opakowań leków musi współpracować z dostawcami i dystrybutorami, aby zapewnić odpowiednie warunki transportu i przechowywania produktów. Opakowania muszą być zaprojektowane tak, aby chronić leki przed działaniem wysokich temperatur oraz wilgoci, co jest szczególnie ważne dla substancji biologicznych oraz szczepionek. W tym kontekście istotna staje się również informacja zawarta na etykietach dotycząca warunków przechowywania oraz dat ważności produktów. Dzięki odpowiednim oznaczeniom możliwe jest monitorowanie temperatury podczas transportu oraz magazynowania, co minimalizuje ryzyko uszkodzenia leku. Drukarnia powinna również inwestować w technologie umożliwiające śledzenie warunków transportu oraz przechowywania, co zwiększa bezpieczeństwo pacjentów oraz efektywność całego procesu logistycznego.

Jakie są trendy w projektowaniu opakowań leków?

W ostatnich latach zauważalny jest wzrost zainteresowania ekologicznymi rozwiązaniami w projektowaniu opakowań leków. Coraz więcej firm farmaceutycznych decyduje się na stosowanie materiałów biodegradowalnych lub pochodzących z recyklingu, co wpisuje się w globalny trend zrównoważonego rozwoju. Drukarnie opakowań muszą dostosować swoje procesy produkcyjne do tych wymagań, co często wiąże się z inwestycjami w nowe technologie oraz szkoleniem pracowników. Kolejnym istotnym trendem jest personalizacja opakowań, która pozwala na lepsze dopasowanie produktów do potrzeb pacjentów. Dzięki nowoczesnym technologiom druku możliwe jest tworzenie unikalnych etykiet oraz opakowań dla różnych grup docelowych. Dodatkowo rośnie znaczenie funkcjonalności opakowań – coraz częściej projektuje się je tak, aby były łatwe do otwarcia i użycia przez osoby starsze lub z ograniczeniami ruchowymi.

Jakie są kluczowe aspekty bezpieczeństwa w drukarni opakowań leków?

Bezpieczeństwo w drukarni opakowań leków to temat, który wymaga szczególnej uwagi ze względu na wpływ, jaki ma na zdrowie pacjentów. Przede wszystkim, każda drukarnia musi przestrzegać rygorystycznych norm jakościowych oraz regulacji prawnych, które dotyczą zarówno procesu produkcji, jak i materiałów używanych do druku. Kluczowym elementem jest wdrożenie systemów zarządzania jakością, takich jak ISO 9001 czy GMP (Dobre Praktyki Wytwarzania), które pomagają w monitorowaniu wszystkich etapów produkcji. Ponadto, pracownicy drukarni powinni być odpowiednio przeszkoleni w zakresie zasad bezpieczeństwa oraz procedur operacyjnych, co pozwala na minimalizowanie ryzyka błędów. Ważnym aspektem jest także kontrola surowców i materiałów eksploatacyjnych, które muszą być zgodne z normami farmaceutycznymi. Regularne audyty wewnętrzne oraz zewnętrzne są niezbędne do oceny skuteczności wdrożonych procedur oraz identyfikacji obszarów wymagających poprawy. Dodatkowo, w kontekście cold-chain, należy zapewnić odpowiednie warunki przechowywania i transportu leków, aby nie doszło do ich uszkodzenia lub utraty skuteczności.

Jakie są najważniejsze materiały wykorzystywane w produkcji opakowań leków?

W produkcji opakowań leków wykorzystuje się różnorodne materiały, które muszą spełniać określone wymagania dotyczące ochrony substancji czynnych oraz bezpieczeństwa pacjentów. Najczęściej stosowanymi materiałami są tworzywa sztuczne, takie jak polietylen czy polipropylen, które charakteryzują się wysoką barierowością oraz odpornością na działanie chemikaliów. Opakowania z tych materiałów są lekkie i łatwe do formowania, co pozwala na ich dostosowanie do różnych kształtów i rozmiarów produktów farmaceutycznych. Innym popularnym materiałem jest szkło, które jest często wykorzystywane do pakowania płynnych leków oraz szczepionek. Szkło zapewnia doskonałą ochronę przed działaniem czynników zewnętrznych i jest neutralne chemicznie, co czyni je idealnym wyborem dla wielu substancji aktywnych. W ostatnich latach rośnie również zainteresowanie materiałami biodegradowalnymi oraz ekologicznymi alternatywami dla tradycyjnych tworzyw sztucznych.

Jakie są zalety i wady różnych metod druku opakowań leków?

Każda metoda druku stosowana w produkcji opakowań leków ma swoje zalety i wady, które powinny być brane pod uwagę przy wyborze odpowiedniej technologii. Druk fleksograficzny jest jedną z najczęściej stosowanych metod ze względu na swoją szybkość i efektywność kosztową przy dużych nakładach. Umożliwia on druk na różnych materiałach i zapewnia dobrą jakość obrazu. Jednakże jego wadą może być wyższy koszt przygotowania form drukarskich w porównaniu do innych metod. Z kolei druk cyfrowy zyskuje na popularności dzięki możliwości personalizacji etykiet oraz niskim kosztom przy małych nakładach. Jest to idealne rozwiązanie dla krótkich serii produkcyjnych, jednak koszt jednostkowy może być wyższy przy dużych zamówieniach. Druk offsetowy charakteryzuje się wyjątkową jakością obrazu i jest często wybierany do produkcji większych nakładów, ale wymaga dłuższego czasu przygotowania i większych inwestycji początkowych. Warto również wspomnieć o druku UV, który pozwala na uzyskanie intensywnych kolorów oraz trwałości druku, ale może być ograniczony przez rodzaj materiału używanego do produkcji opakowania.

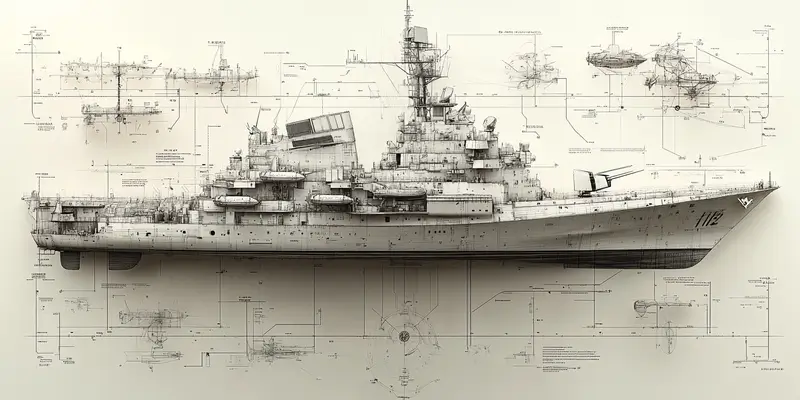

Jakie są przyszłe kierunki rozwoju branży drukarni opakowań leków?

Przemysł drukarni opakowań leków stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Nowoczesne technologie takie jak sztuczna inteligencja czy Internet Rzeczy mogą wspierać monitorowanie procesów w czasie rzeczywistym oraz optymalizację pracy maszyn drukarskich. Kolejnym ważnym trendem jest rozwój ekologicznych rozwiązań w zakresie materiałów opakowaniowych oraz procesów produkcyjnych. Firmy będą coraz częściej poszukiwać alternatywnych surowców oraz technologii druku, które będą miały mniejszy wpływ na środowisko naturalne. Wzrost znaczenia personalizacji produktów również będzie miał istotny wpływ na rozwój branży – klienci oczekują unikalnych rozwiązań dostosowanych do ich potrzeb. Dodatkowo rosnąca liczba leków biologicznych i immunologicznych stawia nowe wymagania przed producentami opakowań, co może prowadzić do innowacji w zakresie projektowania i technologii druku.

Jakie są najlepsze praktyki w zakresie współpracy między drukarnią a klientem?

Współpraca między drukarnią a klientem jest kluczowym elementem sukcesu w branży opakowań leków. Aby osiągnąć najlepsze rezultaty, obie strony powinny jasno określić swoje oczekiwania oraz potrzeby już na etapie planowania projektu. Ważne jest regularne komunikowanie się i dzielenie informacjami o postępach prac oraz ewentualnych problemach, które mogą się pojawić podczas realizacji zamówienia. Klient powinien dostarczyć dokładne specyfikacje dotyczące projektu graficznego oraz wymagań technicznych dotyczących materiałów i technologii druku. Z kolei drukarnia powinna oferować wsparcie doradcze w zakresie wyboru najlepszych rozwiązań dostosowanych do potrzeb klienta oraz obowiązujących norm prawnych. Regularne spotkania robocze mogą pomóc w identyfikacji potencjalnych problemów i szybkiej reakcji na zmieniające się potrzeby rynku lub klienta.

Jakie znaczenie ma estetyka opakowań leków dla pacjentów?

Estetyka opakowań leków odgrywa istotną rolę nie tylko w kontekście marketingowym, ale także wpływa na postrzeganie produktu przez pacjentów. Atrakcyjne wizualnie opakowanie może zwiększyć zaufanie konsumenta do marki oraz zachęcić go do zakupu danego leku. Kolory, czcionki czy grafika umieszczona na etykietach mają znaczenie psychologiczne – mogą budować pozytywne skojarzenia związane z danym produktem lub firmą farmaceutyczną. Dobrze zaprojektowane opakowanie powinno być nie tylko estetyczne, ale także funkcjonalne – umożliwiać łatwe otwieranie czy dawkowanie leku przez pacjentów, zwłaszcza tych starszych lub z ograniczeniami ruchowymi. Informacje zawarte na etykietach muszą być czytelne i zrozumiałe dla użytkowników końcowych; dlatego projektanci powinni zwracać uwagę na kontrast kolorystyczny oraz wielkość czcionki.