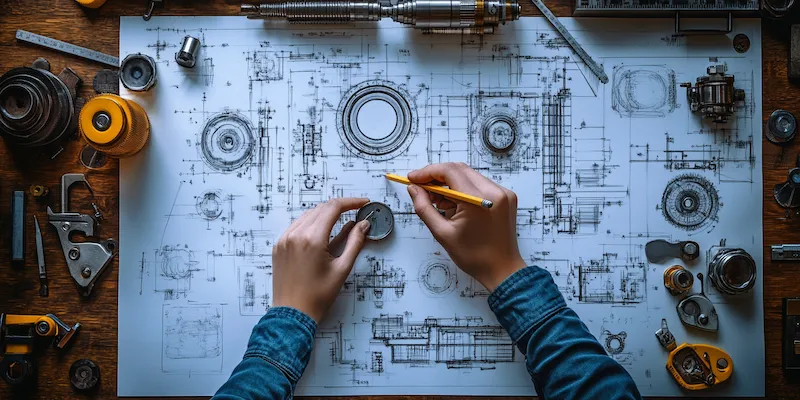

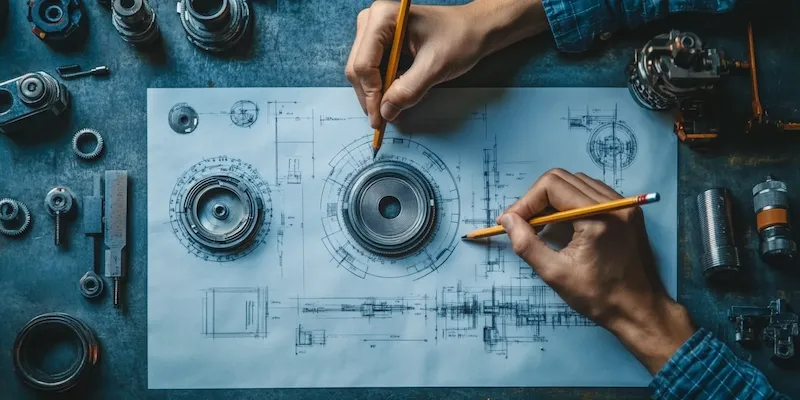

Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które są niezbędne do prawidłowego funkcjonowania tych urządzeń. Przede wszystkim, najważniejszym komponentem jest źródło sprężonego powietrza, które może pochodzić z kompresora. Kompresory są odpowiedzialne za wytwarzanie ciśnienia, które napędza maszyny pneumatyczne. Kolejnym istotnym elementem jest system rur i przewodów, który transportuje sprężone powietrze do różnych części maszyny. Właściwe zaprojektowanie układu rur jest kluczowe dla efektywności działania całego systemu. Warto także zwrócić uwagę na zawory, które kontrolują przepływ powietrza i umożliwiają precyzyjne sterowanie pracą maszyny. Zawory mogą być ręczne lub automatyczne, a ich wybór zależy od specyfiki zastosowania. Dodatkowo, siłowniki pneumatyczne, które przekształcają energię sprężonego powietrza w ruch mechaniczny, stanowią kolejny istotny element budowy maszyn pneumatycznych. Siłowniki te mogą mieć różne kształty i rozmiary, co pozwala na ich dostosowanie do konkretnych potrzeb aplikacji.

Jakie materiały są używane w budowie maszyn pneumatycznych

W budowie maszyn pneumatycznych wykorzystuje się różnorodne materiały, które mają kluczowe znaczenie dla trwałości i efektywności działania tych urządzeń. Najczęściej stosowanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz wytrzymałością mechaniczną. Stal nierdzewna jest szczególnie ceniona w aplikacjach przemysłowych, gdzie maszyny narażone są na działanie agresywnych substancji chemicznych oraz wysokich temperatur. Innym popularnym materiałem jest aluminium, które jest lżejsze od stali i ma dobre właściwości mechaniczne. Aluminium często stosuje się w konstrukcjach maszyn pneumatycznych, gdzie istotna jest redukcja masy bez utraty wytrzymałości. W przypadku elementów takich jak uszczelki czy o-ringi, powszechnie wykorzystuje się elastomery oraz tworzywa sztuczne, które zapewniają dobrą szczelność i elastyczność. Materiały te muszą być odporne na działanie olejów oraz innych substancji chemicznych obecnych w systemach pneumatycznych.

Jakie są najczęstsze zastosowania maszyn pneumatycznych

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych branżach przemysłowych dzięki swojej wszechstronności oraz efektywności działania. Jednym z najpopularniejszych obszarów ich wykorzystania jest przemysł motoryzacyjny, gdzie służą do montażu i demontażu części samochodowych. Pneumatyczne narzędzia ręczne, takie jak wkrętarki czy młoty udarowe, znacznie przyspieszają procesy produkcyjne oraz zwiększają precyzję pracy. Kolejnym istotnym zastosowaniem maszyn pneumatycznych jest automatyka przemysłowa, gdzie wykorzystywane są do sterowania różnymi procesami technologicznymi. Dzięki swojej szybkości reakcji oraz możliwości precyzyjnego sterowania, maszyny te doskonale sprawdzają się w liniach produkcyjnych oraz systemach transportowych. W branży spożywczej maszyny pneumatyczne są wykorzystywane do pakowania produktów oraz transportu surowców między różnymi etapami produkcji. Ich zaletą jest to, że nie zanieczyszczają one produktów ani nie wpływają negatywnie na ich jakość.

Jakie są zalety i wady maszyn pneumatycznych w budowie

Maszyny pneumatyczne oferują wiele zalet, które sprawiają, że są one popularnym wyborem w różnych dziedzinach przemysłu. Jedną z głównych korzyści jest ich wysoka moc przy niskiej wadze, co pozwala na łatwe przenoszenie i obsługę narzędzi pneumatycznych przez operatorów. Dodatkowo maszyny te charakteryzują się dużą szybkością działania oraz możliwością pracy w trudnych warunkach atmosferycznych. Nie wymagają one skomplikowanej konserwacji ani dużej ilości energii elektrycznej do działania, co przekłada się na niższe koszty eksploatacji. Niemniej jednak istnieją również pewne wady związane z używaniem maszyn pneumatycznych. Przede wszystkim wymagają one dostępu do źródła sprężonego powietrza, co może być problematyczne w niektórych lokalizacjach. Ponadto sprężone powietrze może być kosztowne w produkcji i wymaga odpowiednich systemów filtracji oraz osuszania, aby zapewnić jego wysoką jakość.

Jakie są najnowsze trendy w budowie maszyn pneumatycznych

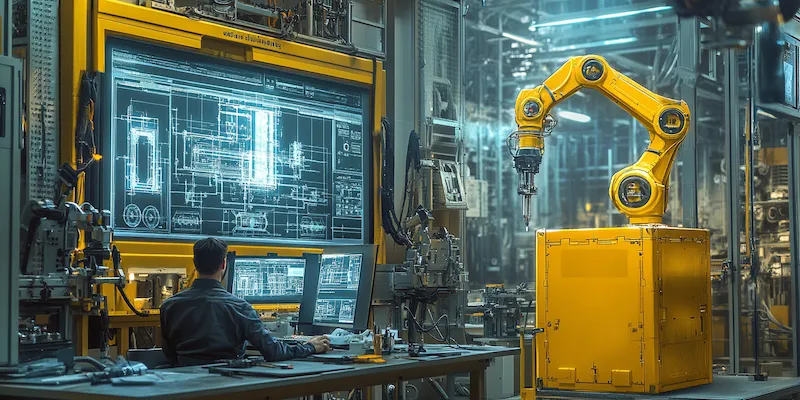

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn pneumatycznych, co przekłada się na wprowadzenie innowacyjnych rozwiązań oraz materiałów. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zwiększenie wydajności i precyzji działania maszyn. Wykorzystanie systemów sterowania opartych na sztucznej inteligencji oraz zaawansowanych algorytmach umożliwia optymalizację pracy urządzeń pneumatycznych, co prowadzi do oszczędności czasu i kosztów produkcji. Kolejnym istotnym kierunkiem rozwoju jest integracja maszyn pneumatycznych z systemami IoT, co pozwala na zdalne monitorowanie ich stanu oraz efektywności działania. Dzięki temu można szybko reagować na ewentualne awarie oraz prowadzić analizy dotyczące efektywności procesów produkcyjnych. Warto również zwrócić uwagę na rosnące zainteresowanie ekologicznymi rozwiązaniami, które zmierzają do ograniczenia zużycia energii oraz emisji szkodliwych substancji. Producenci maszyn pneumatycznych coraz częściej stosują materiały przyjazne dla środowiska oraz technologie, które minimalizują negatywny wpływ na otoczenie.

Jakie są kluczowe wyzwania w budowie maszyn pneumatycznych

Budowa maszyn pneumatycznych wiąże się z szeregiem wyzwań, które inżynierowie muszą pokonać, aby zapewnić ich efektywność i niezawodność. Jednym z głównych problemów jest konieczność utrzymania odpowiedniego ciśnienia sprężonego powietrza w systemie. Niewłaściwe ciśnienie może prowadzić do obniżenia wydajności maszyny lub nawet jej uszkodzenia. Dlatego tak ważne jest stosowanie odpowiednich regulatorów ciśnienia oraz systemów monitorujących. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości sprężonego powietrza, które nie może zawierać zanieczyszczeń ani wilgoci. Zastosowanie filtrów oraz osuszaczy powietrza jest kluczowe dla prawidłowego funkcjonowania maszyn pneumatycznych. Dodatkowo inżynierowie muszą zmierzyć się z problemem hałasu generowanego przez maszyny pneumatyczne, co może być uciążliwe w środowisku pracy. W związku z tym coraz częściej poszukuje się rozwiązań mających na celu redukcję hałasu, takich jak zastosowanie tłumików czy izolacji akustycznej.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy urządzeń wykorzystywanych w przemyśle, które mają swoje specyficzne cechy i zastosowania. Główna różnica między nimi polega na medium roboczym – maszyny pneumatyczne wykorzystują sprężone powietrze, podczas gdy maszyny hydrauliczne działają na zasadzie cieczy hydraulicznej. Sprężone powietrze ma mniejszą gęstość niż ciecz, co sprawia, że maszyny pneumatyczne są lżejsze i łatwiejsze w obsłudze. Z drugiej strony maszyny hydrauliczne charakteryzują się większą mocą i zdolnością do przenoszenia cięższych ładunków. Kolejną różnicą jest sposób działania – maszyny pneumatyczne zazwyczaj działają szybciej niż hydrauliczne, co czyni je bardziej odpowiednimi do aplikacji wymagających dużej prędkości działania. Jednakże maszyny hydrauliczne oferują lepszą precyzję i kontrolę nad ruchem, co jest istotne w przypadku skomplikowanych operacji wymagających dużej dokładności. W kontekście kosztów eksploatacji warto zauważyć, że sprężone powietrze może być droższe w produkcji niż ciecz hydrauliczna, co wpływa na ogólną rentowność użytkowania tych dwóch typów maszyn.

Jakie są podstawowe zasady bezpieczeństwa przy pracy z maszynami pneumatycznymi

Praca z maszynami pneumatycznymi wiąże się z pewnymi ryzykami, dlatego niezwykle ważne jest przestrzeganie zasad bezpieczeństwa w celu minimalizacji potencjalnych zagrożeń. Przede wszystkim operatorzy powinni być odpowiednio przeszkoleni w zakresie obsługi tych urządzeń oraz znajomości ich funkcji i możliwości. Należy także regularnie przeprowadzać inspekcje techniczne maszyn, aby upewnić się, że wszystkie komponenty działają prawidłowo i nie ma żadnych uszkodzeń mogących prowadzić do awarii. Ważnym aspektem bezpieczeństwa jest również stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice, okulary ochronne czy kaski, które mogą pomóc w ochronie przed ewentualnymi urazami. Operatorzy powinni również unikać pracy w pobliżu ruchomych części maszyny oraz zachować ostrożność podczas podłączania lub odłączania przewodów sprężonego powietrza. Dodatkowo należy dbać o czystość miejsca pracy oraz regularnie usuwać wszelkie przeszkody mogące stanowić zagrożenie dla bezpieczeństwa.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn pneumatycznych

Przemysł 4.0 oraz rozwój technologii cyfrowych znacząco wpływają na przyszłość budowy maszyn pneumatycznych i ich zastosowań w różnych branżach przemysłowych. Jednym z kluczowych kierunków rozwoju jest integracja systemów pneumatycznych z technologiami IoT (Internet of Things), co pozwala na zbieranie danych dotyczących pracy urządzeń oraz ich analizy w czasie rzeczywistym. Dzięki temu możliwe będzie przewidywanie awarii oraz optymalizacja procesów produkcyjnych poprzez dostosowywanie parametrów pracy maszyn do aktualnych potrzeb produkcji. Innowacyjne podejście do projektowania komponentów maszyn pneumatycznych za pomocą technologii druku 3D otwiera nowe możliwości w zakresie personalizacji i szybkiego prototypowania elementów konstrukcyjnych. Ponadto rozwój materiałów kompozytowych i lekkich stopów metali przyczynia się do zwiększenia wydajności energetycznej oraz obniżenia kosztów produkcji tych urządzeń.