Proces tworzenia nowoczesnych maszyn przemysłowych to złożone przedsięwzięcie, wymagające precyzyjnego planowania i ścisłej współpracy na każdym etapie. Rozpoczyna się od dogłębnej analizy potrzeb klienta oraz specyficznych wymagań technologicznych, które maszyna ma spełniać. Na tym etapie kluczowe jest zrozumienie celu, dla którego maszyna jest budowana, jakie procesy produkcyjne ma usprawnić lub umożliwić, a także jakie są oczekiwane parametry wydajnościowe i jakościowe. Kolejnym fundamentalnym krokiem jest koncepcja techniczna, która obejmuje wybór odpowiednich rozwiązań mechanicznych, elektrycznych i programistycznych. Inżynierowie biorą pod uwagę takie czynniki jak wytrzymałość materiałów, dynamika ruchu, systemy sterowania oraz bezpieczeństwo operatorów i otoczenia. Tworzone są wstępne schematy, rysunki techniczne i modele 3D, które pozwalają na wizualizację projektu i jego wczesną weryfikację. Jest to moment, w którym można jeszcze stosunkowo łatwo wprowadzać zmiany, minimalizując ryzyko kosztownych modyfikacji na późniejszych etapach.

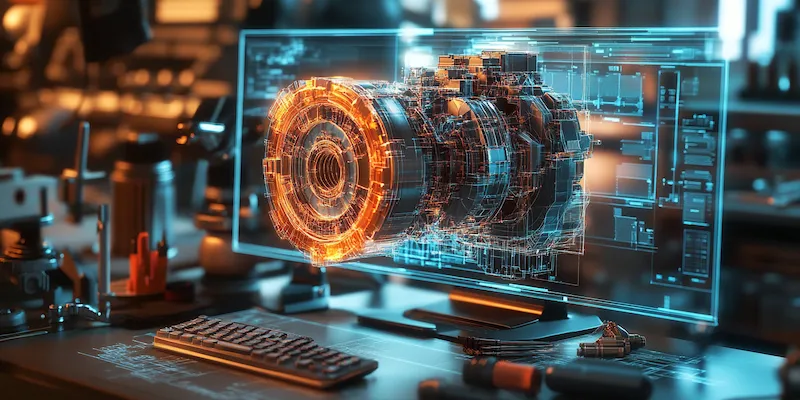

Następnie przechodzimy do szczegółowego projektowania poszczególnych komponentów maszyny. Wykorzystuje się zaawansowane oprogramowanie CAD (Computer-Aided Design) do tworzenia precyzyjnych rysunków technicznych, modeli 3D oraz analiz wytrzymałościowych (np. metodą elementów skończonych – MES). Projektanci dbają o każdy detal, uwzględniając tolerancje wykonawcze, dobór materiałów, standardy przemysłowe oraz łatwość montażu i serwisu. Równolegle powstaje projekt elektryczny i automatyki, obejmujący dobór elementów wykonawczych, czujników, sterowników PLC (Programmable Logic Controller) oraz interfejsów HMI (Human-Machine Interface). Tworzone są schematy elektryczne, programy sterujące oraz dokumentacja potrzebna do instalacji i uruchomienia systemów. Precyzyjne i przemyślane projektowanie na tym etapie jest gwarantem niezawodności i efektywności finalnego produktu.

Skuteczne rozwiązania w budowie maszyn przemysłowych

Budowa maszyn przemysłowych to etap, w którym wizja projektowa przekształca się w fizyczną rzeczywistość. Rozpoczyna się on od zakupu lub produkcji poszczególnych komponentów, zgodnie z dokumentacją techniczną. Kluczowe jest wybranie sprawdzonych dostawców i materiałów o odpowiedniej jakości, co ma bezpośredni wpływ na trwałość i niezawodność maszyny. Proces wytwarzania obejmuje obróbkę skrawaniem, spawanie, formowanie metali oraz inne techniki, które pozwalają na uzyskanie elementów o wymaganych kształtach i wymiarach. Precyzja wykonania jest tu absolutnie kluczowa, ponieważ nawet niewielkie odchylenia mogą negatywnie wpłynąć na działanie całego mechanizmu.

Następnie następuje montaż mechaniczny, podczas którego poszczególne podzespoły są łączone w całość. Jest to zadanie wymagające doświadczenia i dokładności, często wykonywane przez wykwalifikowanych mechaników. Równolegle lub bezpośrednio po montażu mechanicznym odbywa się montaż elektryczny i instalacja systemów automatyki. Kable są układane zgodnie ze schematami, podłączane są silniki, czujniki, sterowniki i panele operatorskie. Po zakończeniu montażu następuje etap uruchomienia i testowania. Maszyna jest poddawana serii prób, które mają na celu sprawdzenie jej prawidłowego działania, wydajności, bezpieczeństwa oraz zgodności ze specyfikacją projektową. Wszelkie wykryte nieprawidłowości są natychmiast korygowane, aby zapewnić optymalne funkcjonowanie urządzenia.

- Dokładna weryfikacja jakości dostarczonych komponentów.

- Precyzyjne wykonanie elementów mechanicznych zgodnie z dokumentacją.

- Staranny montaż mechaniczny z zachowaniem wszelkich norm i tolerancji.

- Profesjonalny montaż instalacji elektrycznych i systemów sterowania.

- Przeprowadzenie kompleksowych testów funkcjonalnych i wydajnościowych.

- Optymalizacja parametrów pracy maszyny na podstawie wyników testów.

- Szkolenie personelu obsługującego nową maszynę.

Innowacyjne podejścia w projektowaniu i budowie maszyn

Branża maszyn przemysłowych stale ewoluuje, a innowacyjne podejścia do projektowania i budowy maszyn stają się kluczowym elementem przewagi konkurencyjnej. Jednym z najważniejszych trendów jest integracja maszyn z koncepcją Przemysłu 4.0, co oznacza wyposażanie ich w zaawansowane systemy komunikacji, sensorykę i możliwości analizy danych. Maszyny stają się inteligentne, zdolne do samodzielnego monitorowania swojego stanu, przewidywania awarii (predictive maintenance) oraz optymalizacji procesów w czasie rzeczywistym. Wykorzystanie Internetu Rzeczy (IoT) pozwala na zdalne zarządzanie, monitorowanie i diagnostykę maszyn, co znacząco zwiększa ich efektywność i dostępność.

Kolejnym obszarem innowacji jest zastosowanie nowych technologii wytwarzania, takich jak druk 3D (additive manufacturing). Pozwala to na tworzenie skomplikowanych geometrycznie części, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D umożliwia szybkie prototypowanie, tworzenie spersonalizowanych komponentów oraz produkcję małoseryjną. W projektowaniu coraz powszechniej stosuje się narzędzia do symulacji i wirtualizacji, które pozwalają na testowanie działania maszyn w wirtualnym środowisku przed ich fizyczną budową. Pozwala to na wczesne wykrywanie potencjalnych problemów, optymalizację parametrów pracy i skrócenie czasu potrzebnego na wdrożenie.

Zrównoważony rozwój i ekologia również wywierają coraz większy wpływ na projektowanie i budowę maszyn. Producenci dążą do tworzenia maszyn bardziej energooszczędnych, wykorzystujących odnawialne źródła energii oraz minimalizujących ilość odpadów produkcyjnych. Projektuje się maszyny o dłuższej żywotności, łatwiejsze w naprawie i recyklingu, co wpisuje się w ideę gospodarki obiegu zamkniętego. Wdrażane są również rozwiązania zwiększające bezpieczeństwo pracy, często wykraczające poza standardowe wymogi prawne, co jest odpowiedzią na rosnące oczekiwania społeczne i troskę o dobro pracowników.

Bezpieczeństwo i certyfikacja w projektowaniu maszyn przemysłowych

Bezpieczeństwo użytkowania maszyn przemysłowych jest absolutnym priorytetem na każdym etapie ich projektowania i budowy. Wynika to nie tylko z wymogów prawnych i norm branżowych, ale przede wszystkim z odpowiedzialności za zdrowie i życie operatorów oraz osób postronnych. Proces projektowania musi uwzględniać kompleksową analizę ryzyka, identyfikację potencjalnych zagrożeń związanych z pracą maszyny i wdrożenie odpowiednich środków zaradczych. Obejmuje to stosowanie osłon ochronnych, blokad bezpieczeństwa, systemów awaryjnego zatrzymania (emergency stop) oraz ergonomicznych rozwiązań, które minimalizują wysiłek fizyczny i ryzyko wypadków.

Dokumentacja techniczna maszyny musi zawierać szczegółowe instrukcje dotyczące bezpiecznej obsługi, konserwacji i potencjalnych zagrożeń. Ważne jest również odpowiednie oznakowanie maszyny, informujące o jej funkcjach, parametrach pracy oraz potencjalnych niebezpieczeństwach. W procesie budowy stosuje się wysokiej jakości komponenty, które spełniają odpowiednie standardy bezpieczeństwa. Niezwykle istotne jest również prawidłowe podłączenie i uziemienie wszystkich elementów elektrycznych, aby zapobiec porażeniom prądem.

Po zakończeniu budowy i przed oddaniem maszyny do użytku, konieczne jest przeprowadzenie formalnych procedur certyfikacyjnych. W Unii Europejskiej kluczowym elementem jest uzyskanie znaku CE, który potwierdza zgodność maszyny z podstawowymi wymaganiami dotyczącymi bezpieczeństwa, higieny i ochrony środowiska. Proces ten wymaga przygotowania szczegółowej dokumentacji technicznej, przeprowadzenia oceny zgodności, a często także udziału jednostki notyfikowanej, która przeprowadza badania i audyty. Certyfikacja jest gwarancją, że maszyna została zaprojektowana i zbudowana zgodnie z obowiązującymi przepisami i standardami, zapewniając wysoki poziom bezpieczeństwa jej użytkownikom.

Optymalizacja procesów dzięki nowoczesnym maszynom

Współczesne przedsiębiorstwa produkcyjne nieustannie poszukują sposobów na zwiększenie efektywności swoich procesów, a kluczową rolę odgrywają w tym nowoczesne maszyny przemysłowe. Odpowiednio zaprojektowane i zbudowane urządzenia pozwalają na znaczące skrócenie czasu cyklu produkcyjnego, zwiększenie przepustowości i redukcję liczby błędów. Automatyzacja procesów, która jest możliwa dzięki zaawansowanym maszynom, eliminuje potrzebę wykonywania powtarzalnych i monotonnych czynności przez pracowników, co przekłada się na wyższą jakość produktów i mniejsze koszty produkcji.

Wykorzystanie precyzyjnych maszyn pozwala na osiągnięcie wyższych standardów jakościowych. Zautomatyzowane systemy kontroli jakości, zintegrowane z linią produkcyjną, monitorują parametry każdego wytwarzanego elementu, identyfikując i eliminując odchylenia od normy. Pozwala to na znaczące zmniejszenie ilości odpadów i reklamacji, co ma bezpośredni wpływ na zadowolenie klienta i wizerunek firmy. Inwestycja w nowoczesne maszyny przekłada się również na większą elastyczność produkcji. Dzięki programowalnym sterownikom i możliwościom szybkiej rekonfiguracji, maszyny mogą być łatwo dostosowywane do produkcji różnych wariantów produktów lub nawet całkowicie nowych modeli, co jest kluczowe w dynamicznie zmieniającym się otoczeniu rynkowym.

Dodatkowo, nowoczesne maszyny przemysłowe często charakteryzują się niższym zużyciem energii i mniejszą awaryjnością, co obniża koszty eksploatacji. Systemy diagnostyczne i zdalne monitorowanie pozwalają na szybkie reagowanie na ewentualne problemy, minimalizując czas przestoju maszyn. Jest to szczególnie ważne w branżach, gdzie ciągłość produkcji ma kluczowe znaczenie dla utrzymania konkurencyjności i terminowości dostaw. Ostatecznie, wdrożenie innowacyjnych rozwiązań w zakresie projektowania i budowy maszyn przemysłowych stanowi strategiczną inwestycję, która przynosi wymierne korzyści w postaci zwiększonej wydajności, poprawy jakości, redukcji kosztów i umocnienia pozycji rynkowej przedsiębiorstwa.

Współpraca z dostawcami w procesie budowy maszyn

Efektywna współpraca z dostawcami jest nieodzownym elementem sukcesu w procesie budowy maszyn przemysłowych. Wybór odpowiednich partnerów biznesowych, którzy oferują wysokiej jakości komponenty, materiały i usługi, ma bezpośredni wpływ na jakość, niezawodność i terminowość realizacji projektu. Na wczesnym etapie budowy maszyn kluczowe jest nawiązanie relacji z dostawcami kluczowych podzespołów, takich jak silniki, przekładnie, systemy sterowania, czujniki czy narzędzia. Należy dokładnie określić wymagania techniczne, standardy jakościowe oraz oczekiwane terminy dostaw.

Ważne jest, aby dostawcy posiadali odpowiednie certyfikaty jakości i byli w stanie przedstawić dokumentację potwierdzającą zgodność ich produktów z normami branżowymi. Otwarta komunikacja i regularny przepływ informacji między zespołem projektowym a dostawcami pozwalają na szybkie rozwiązywanie ewentualnych problemów i zapobieganie opóźnieniom. W przypadku niestandardowych rozwiązań, często konieczne jest bliskie współdziałanie z dostawcami w celu opracowania i dostarczenia specjalnie zaprojektowanych komponentów. Taka synergia pozwala na stworzenie unikalnych maszyn, idealnie dopasowanych do specyficznych potrzeb klienta.

Warto również zwrócić uwagę na aspekty logistyczne i serwisowe. Dostawcy powinni zapewniać terminowe dostawy podzespołów na miejsce montażu oraz oferować wsparcie techniczne w razie potrzeby. Dostępność części zamiennych i serwisu pogwarancyjnego jest istotnym czynnikiem decydującym o długoterminowej opłacalności inwestycji w daną maszynę. Budowanie długoterminowych, partnerskich relacji z zaufanymi dostawcami pozwala na optymalizację kosztów, skrócenie czasu realizacji projektów i zapewnienie wysokiej jakości finalnego produktu, co przekłada się na satysfakcję klienta i sukces całego przedsięwzięcia.

Przyszłość projektowania i budowy maszyn przemysłowych

Przyszłość projektowania i budowy maszyn przemysłowych rysuje się w barwach dalszej integracji cyfrowej, zwiększonej autonomii maszyn oraz nacisku na zrównoważony rozwój. Technologie takie jak sztuczna inteligencja (AI) i uczenie maszynowe (ML) będą odgrywać coraz większą rolę w procesie projektowym, umożliwiając optymalizację parametrów, przewidywanie wydajności i automatyczne generowanie rozwiązań. Symulacje oparte na AI pozwolą na tworzenie jeszcze bardziej zaawansowanych i wydajnych maszyn, które będą w stanie samodzielnie dostosowywać się do zmieniających się warunków produkcyjnych.

Kolejnym istotnym kierunkiem rozwoju będzie dalsze udoskonalanie koncepcji Przemysłu 4.0 i 5.0. Maszyny staną się jeszcze bardziej połączone, tworząc inteligentne ekosystemy produkcyjne, w których dane będą płynąć swobodnie między wszystkimi elementami. Nacisk zostanie położony na współpracę człowieka z maszyną (human-robot collaboration) w sposób bezpieczny i efektywny. Technologie takie jak rzeczywistość rozszerzona (AR) i wirtualna (VR) będą wykorzystywane nie tylko do projektowania i symulacji, ale także do szkoleń operatorów, zdalnego serwisu i monitorowania stanu maszyn w czasie rzeczywistym.

Aspekty ekologiczne i zrównoważony rozwój będą nadal kształtować rynek. Producenci maszyn będą dążyć do tworzenia rozwiązań energooszczędnych, wykorzystujących materiały przyjazne dla środowiska i minimalizujących swój ślad węglowy. Powstaną nowe technologie recyklingu i ponownego wykorzystania komponentów maszyn, co wpisze się w ideę gospodarki cyrkularnej. Ogólnie rzecz biorąc, przyszłość przyniesie maszyny bardziej inteligentne, elastyczne, bezpieczne, ekologiczne i ściśle zintegrowane z cyfrowym światem, co pozwoli na dalszą rewolucję w procesach produkcyjnych na całym świecie.

„`