Produkcja opakowań na leki to proces niezwykle złożony i wymagający, którego nadrzędnym celem jest zapewnienie bezpieczeństwa pacjentów oraz integralności produktu leczniczego od momentu jego wytworzenia aż do momentu podania. W dzisiejszych czasach, gdy rynek farmaceutyczny jest globalny, a konkurencja ogromna, opakowanie leku pełni nie tylko funkcję ochronną, ale także informacyjną i marketingową. Odpowiednio zaprojektowane i wykonane opakowanie stanowi pierwszą linię obrony przed podrabianiem, zanieczyszczeniem czy degradacją substancji czynnej.

Proces ten podlega restrykcyjnym regulacjom prawnym, zarówno na poziomie krajowym, jak i międzynarodowym. Normy te dotyczą materiałów używanych do produkcji, procesów technologicznych, a także wymagań dotyczących druku i zabezpieczeń. Firmy zajmujące się produkcją opakowań farmaceutycznych muszą wykazać się nie tylko zaawansowaną technologią, ale także dogłębną wiedzą z zakresu chemii, fizyki, inżynierii materiałowej oraz prawa farmaceutycznego. Każdy etap, od projektu po finalny produkt, jest ściśle monitorowany i dokumentowany, aby zapewnić pełną identyfikowalność i zgodność z obowiązującymi standardami. Jest to odpowiedzialność, której nie można lekceważyć, ponieważ od jakości opakowania zależy zdrowie i życie ludzi.

Inwestycje w nowoczesne technologie, takie jak zaawansowane systemy druku, technologie uszczelniania, czy też rozwiązania antyfałderskie, są kluczowe dla utrzymania konkurencyjności i spełnienia coraz wyższych wymagań rynku. Ponadto, opakowania farmaceutyczne muszą być przyjazne dla środowiska, co stanowi kolejne wyzwanie dla producentów, wymagające stosowania materiałów biodegradowalnych lub nadających się do recyklingu, przy jednoczesnym zachowaniu najwyższych standardów bezpieczeństwa i funkcjonalności. Zrozumienie tych wszystkich aspektów jest niezbędne dla każdego, kto zajmuje się lub zamierza zająć się produkcją opakowań dla sektora farmaceutycznego.

Kluczowe wymagania dotyczące projektowania opakowań farmaceutycznych

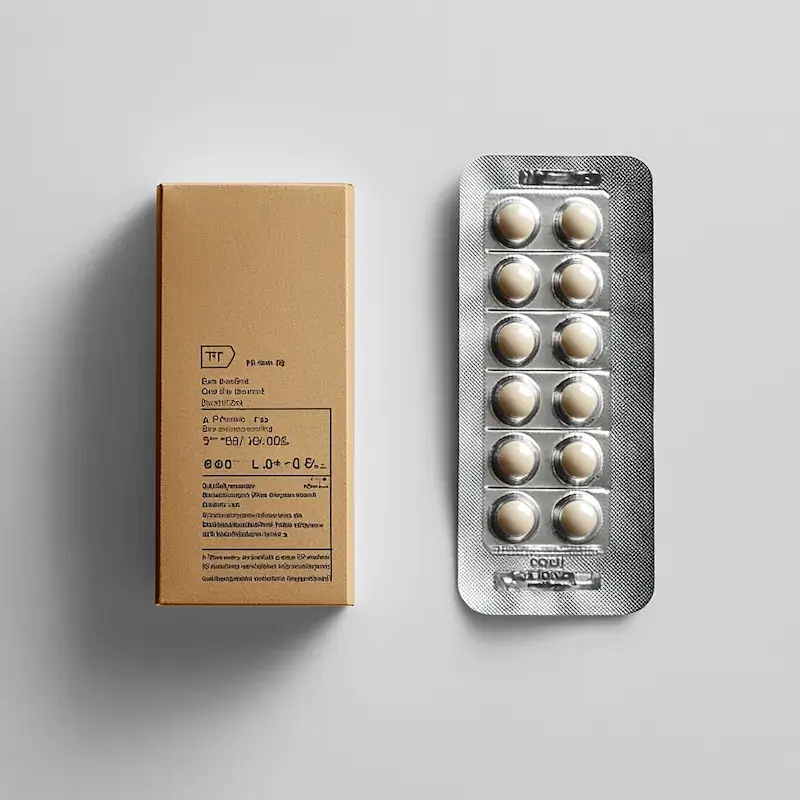

Projektowanie opakowań farmaceutycznych to proces wielowymiarowy, który wykracza daleko poza estetykę i podstawową ochronę produktu. Nadrzędnym priorytetem jest bezpieczeństwo pacjenta, co przekłada się na szereg rygorystycznych wymagań dotyczących materiałów, konstrukcji i oznakowania. Materiały używane do produkcji opakowań, takie jak folie blisterowe, tuby, fiolki czy kartony, muszą być dopuszczone do kontaktu z produktem leczniczym, co oznacza, że nie mogą wchodzić w niepożądane reakcje chemiczne z lekiem, uwalniać szkodliwych substancji ani wpływać na jego stabilność i skuteczność. Wymaga to stosowania certyfikowanych surowców, które przeszły szereg testów zgodności z normami farmaceutycznymi, takimi jak te określone przez Farmakopeę Europejską czy amerykańską FDA.

Konstrukcja opakowania musi zapewniać odpowiednią barierowość, chroniąc lek przed wilgocią, tlenem, światłem i innymi czynnikami zewnętrznymi, które mogą prowadzić do jego degradacji. Opakowania te muszą także być odporne na uszkodzenia mechaniczne podczas transportu i przechowywania. Ważnym aspektem jest również bezpieczeństwo użytkowania przez pacjenta. Opakowania powinny być łatwe do otwarcia, ale jednocześnie zabezpieczone przed przypadkowym otwarciem przez dzieci, co jest szczególnie istotne w przypadku leków przeznaczonych dla najmłodszych. Wprowadzenie zabezpieczeń typu „child-resistant” jest często wymogiem prawnym, a ich odpowiednie zaprojektowanie wymaga wiedzy z zakresu ergonomii i psychologii użytkownika.

Dodatkowo, opakowania farmaceutyczne muszą spełniać wymogi dotyczące oznakowania. Informacje na opakowaniu, takie jak nazwa leku, dawka, numer serii, data ważności, instrukcje stosowania, ostrzeżenia i informacje dla pacjenta, muszą być czytelne, trwałe i zgodne z zatwierdzonymi przez organy regulacyjne danymi. Wprowadzanie zabezpieczeń antyfałderskich, takich jak hologramy, specjalne druki, kody QR czy unikalne numery seryjne, staje się standardem w celu ochrony przed podrabianiem leków, co jest globalnym problemem zagrażającym zdrowiu publicznemu. Projektując opakowanie, należy zatem uwzględnić wszystkie te aspekty, współpracując ściśle z producentem leku oraz ekspertami od prawa farmaceutycznego i technologii opakowaniowych.

Proces produkcji opakowań na leki krok po kroku

Następnie odbywa się właściwy proces produkcyjny, który jest zróżnicowany w zależności od rodzaju opakowania. W przypadku opakowań kartonowych, kluczowe są procesy druku, sztancowania i klejenia. Druk odbywa się zazwyczaj techniką offsetową lub fleksograficzną, z wykorzystaniem specjalnych, atestowanych farb. Sztancowanie pozwala na precyzyjne wycięcie kształtu opakowania, a klejenie zapewnia jego stabilność i trwałość. Dla opakowań typu blistry, proces obejmuje termoformowanie folii tworzywowej, umieszczenie w niej leków, a następnie zgrzewanie z wieczkiem, które może być wykonane z folii aluminiowej lub papieru laminowanego folią.

Kolejne etapy to kontrola jakości i zabezpieczenia. Na tym etapie sprawdza się poprawność druku, wymiary, szczelność opakowania, a także obecność wszelkich defektów. Wprowadzane są również zabezpieczenia antyfałderskie, takie jak hologramy, grawerowanie laserowe, czy też unikalne kody identyfikacyjne. Ostatnim etapem jest pakowanie gotowych opakowań, zazwyczaj w większe jednostki zbiorcze, które są następnie dostarczane do producentów leków. Cały proces jest ściśle nadzorowany przez systemy zarządzania jakością, takie jak ISO 9001 czy GMP (Good Manufacturing Practice), co zapewnia powtarzalność, niezawodność i pełną identyfikowalność każdej partii produkcyjnej. Wdrożenie rygorystycznych procedur kontrolnych na każdym etapie jest gwarancją, że opakowania spełnią swoje podstawowe funkcje ochronne i informacyjne.

Zastosowanie innowacyjnych materiałów w produkcji opakowań leków

Branża farmaceutyczna stale poszukuje innowacyjnych rozwiązań w zakresie opakowań, które mogą nie tylko zwiększyć bezpieczeństwo i ochronę produktów leczniczych, ale także przyczynić się do zrównoważonego rozwoju. Jednym z kierunków rozwoju jest stosowanie materiałów o zwiększonej barierowości. Tradycyjne folie stosowane w blistrach, choć skuteczne, mogą być ulepszane poprzez stosowanie wielowarstwowych laminatów, które zapewniają lepszą ochronę przed wilgocią i tlenem, a tym samym wydłużają okres przydatności leków do spożycia. Przykładem mogą być folie Alu-Alu, które oferują niemal całkowitą barierowość, co jest kluczowe dla leków wrażliwych na wilgoć i tlen.

Kolejnym ważnym trendem jest wykorzystanie materiałów biodegradowalnych i pochodzących z recyklingu. W obliczu rosnącej świadomości ekologicznej, producenci opakowań farmaceutycznych coraz częściej sięgają po bioplastiki, takie jak PLA (kwas polimlekowy) czy PHA (polihydroksyalkanoate), które mogą być stosowane do produkcji niektórych elementów opakowań, choć ich zastosowanie w bezpośrednim kontakcie z lekiem jest nadal przedmiotem badań i regulacji. Coraz popularniejsze stają się również opakowania kartonowe wykonane z papieru z certyfikatem FSC, który gwarantuje, że surowiec pochodzi z odpowiedzialnie zarządzanych lasów. Wprowadza się także innowacyjne technologie druku, np. z wykorzystaniem farb wodnych, które są bardziej przyjazne dla środowiska.

Na uwagę zasługują również opakowania inteligentne (smart packaging). Są to rozwiązania, które mogą monitorować warunki przechowywania leku, np. temperaturę, lub sygnalizować próbę nieautoryzowanego otwarcia. Mogą one zawierać wskaźniki temperatury, które zmieniają kolor, jeśli lek był przechowywany w niewłaściwych warunkach, lub też czujniki, które informują o integralności opakowania. Wprowadzane są także rozwiązania zintegrowane z technologią blockchain, które zapewniają pełną identyfikowalność i przejrzystość łańcucha dostaw, pomagając w walce z podrabianymi lekami. Rozwój technologii druku, np. druk 3D, otwiera również nowe możliwości w zakresie tworzenia niestandardowych opakowań, dopasowanych do specyficznych potrzeb pacjentów, np. osób z problemami z chwytaniem czy połykaniem.

Wyzwania i przyszłość produkcji opakowań na leki

Produkcja opakowań na leki to dynamicznie rozwijająca się dziedzina, która stale stawia przed producentami nowe wyzwania. Jednym z kluczowych problemów jest zapewnienie ciągłości łańcucha dostaw, zwłaszcza w obliczu globalnych kryzysów i zakłóceń w transporcie. Konieczne jest budowanie odpornych strategii zarządzania zapasami surowców i gotowych opakowań, a także dywersyfikacja dostawców. W kontekście rosnącej konkurencji i presji cenowej, firmy muszą również nieustannie optymalizować procesy produkcyjne, inwestując w nowoczesne technologie i automatyzację, aby utrzymać rentowność, jednocześnie nie obniżając standardów jakości.

Kolejnym istotnym wyzwaniem jest coraz bardziej restrykcyjne prawodawstwo dotyczące zarówno bezpieczeństwa produktów leczniczych, jak i ochrony środowiska. Wprowadzenie nowych dyrektyw unijnych, takich jak te dotyczące śledzenia i identyfikacji leków (Track & Trace) czy też ograniczenia stosowania plastiku, wymaga od producentów opakowań ciągłego dostosowywania swoich procesów i inwestowania w nowe rozwiązania. Zgodność z tymi regulacjami, takimi jak Dyrektywa o podrabianych produktach leczniczych (FMD) czy też rozporządzenia dotyczące opakowań i odpadów opakowaniowych, staje się kluczowym czynnikiem konkurencyjności. Wymaga to ścisłej współpracy z producentami leków oraz organami regulacyjnymi.

Przyszłość produkcji opakowań na leki rysuje się w jasnych barwach innowacji. Spodziewać się można dalszego rozwoju opakowań inteligentnych, które będą aktywnie komunikować się z pacjentem i systemami opieki zdrowotnej. Technologie druku 3D mogą zrewolucjonizować produkcję spersonalizowanych opakowań, dostosowanych do indywidualnych potrzeb pacjenta, np. poprzez modyfikację kształtu, wielkości czy sposobu otwierania. Zrównoważony rozwój pozostanie priorytetem, co oznacza dalsze poszukiwanie i wdrażanie materiałów biodegradowalnych, pochodzących z recyklingu lub też opracowywanie systemów ponownego wykorzystania opakowań. Wzrośnie również znaczenie rozwiązań z zakresu cyfryzacji i analizy danych w całym łańcuchu produkcji i dystrybucji, co pozwoli na lepsze zarządzanie jakością, optymalizację procesów i zwiększenie bezpieczeństwa produktów.