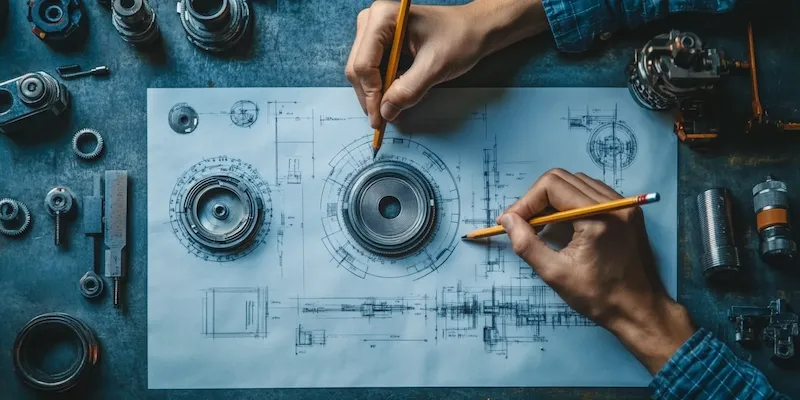

Budowa maszyn CNC opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne działanie. Na początku warto zwrócić uwagę na ramę maszyny, która stanowi jej szkielet i jest odpowiedzialna za stabilność oraz sztywność całej konstrukcji. Wykonana z materiałów o wysokiej wytrzymałości, rama musi być odpowiednio zaprojektowana, aby zminimalizować drgania podczas pracy. Kolejnym istotnym elementem jest system napędowy, który może być oparty na silnikach krokowych lub serwomotorach. To właśnie te komponenty odpowiadają za ruch narzędzi skrawających w trzech wymiarach. Ważnym aspektem budowy maszyn CNC jest także system sterowania, który pozwala na precyzyjne programowanie trajektorii ruchu. W nowoczesnych maszynach często stosuje się oprogramowanie CAM, które umożliwia automatyczne generowanie kodu G na podstawie modelu 3D. Nie można zapomnieć o układzie chłodzenia, który ma kluczowe znaczenie dla wydajności obróbczej oraz trwałości narzędzi skrawających.

Jakie technologie są wykorzystywane w budowie maszyn CNC

W budowie maszyn CNC wykorzystuje się różnorodne technologie, które mają na celu zwiększenie precyzji oraz efektywności obróbczej. Jedną z najważniejszych technologii jest obróbka skrawaniem, która polega na usuwaniu materiału z detalu za pomocą narzędzi skrawających. W tym kontekście istotne są również technologie takie jak frezowanie czy toczenie, które pozwalają na uzyskanie różnych kształtów i wymiarów detali. W ostatnich latach coraz większą popularnością cieszą się technologie addytywne, takie jak druk 3D, które mogą być stosowane w produkcji prototypów oraz części zamiennych. Dzięki nim możliwe jest szybkie wytwarzanie skomplikowanych kształtów bez potrzeby tworzenia form czy matryc. Warto również wspomnieć o technologii laserowej, która znajduje zastosowanie w cięciu i grawerowaniu materiałów. Maszyny CNC wyposażone w lasery charakteryzują się dużą precyzją oraz możliwością obróbki różnorodnych materiałów, od metali po tworzywa sztuczne.

Jakie są zalety i wady budowy maszyn CNC

Budowa maszyn CNC niesie ze sobą wiele zalet, ale także pewne wady, które warto rozważyć przed podjęciem decyzji o inwestycji w tego typu urządzenia. Do głównych zalet należy przede wszystkim wysoka precyzja obróbcza, która pozwala na realizację skomplikowanych projektów z minimalnymi tolerancjami wymiarowymi. Dzięki automatyzacji procesów produkcyjnych możliwe jest znaczne zwiększenie wydajności oraz redukcja czasu potrzebnego na wykonanie detali. Maszyny CNC są również elastyczne – dzięki możliwości programowania można szybko dostosować je do zmieniających się potrzeb produkcyjnych. Jednakże budowa maszyn CNC wiąże się także z pewnymi wadami. Przede wszystkim ich zakup oraz utrzymanie mogą generować wysokie koszty, co stanowi barierę dla mniejszych przedsiębiorstw. Dodatkowo obsługa takich urządzeń wymaga specjalistycznej wiedzy oraz umiejętności programowania, co może wiązać się z koniecznością przeszkolenia pracowników. Należy również pamiętać o regularnym serwisowaniu maszyn oraz ich konserwacji, co wiąże się z dodatkowymi wydatkami.

Jakie są zastosowania maszyn CNC w różnych branżach

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do produkcji precyzyjnych komponentów silników oraz nadwozi pojazdów. Dzięki wysokiej dokładności obróbczej możliwe jest osiągnięcie wymaganych norm jakościowych oraz bezpieczeństwa. W branży lotniczej maszyny CNC odgrywają kluczową rolę w produkcji elementów konstrukcyjnych samolotów oraz wirników śmigłowców, gdzie każdy detal musi spełniać rygorystyczne normy techniczne. Również przemysł elektroniczny korzysta z technologii CNC do produkcji płytek drukowanych oraz obudów urządzeń elektronicznych. W ostatnich latach zauważa się rosnącą popularność maszyn CNC w sektorze medycznym – wykorzystywane są one do produkcji implantów oraz narzędzi chirurgicznych o skomplikowanych kształtach i wysokiej precyzji wykonania. Ponadto maszyny te znajdują zastosowanie w rzemiośle artystycznym oraz meblarstwie, gdzie umożliwiają tworzenie unikalnych projektów i wzorów.

Jakie są kluczowe różnice między maszynami CNC a tradycyjnymi metodami obróbczy

W porównaniu do tradycyjnych metod obróbczych, maszyny CNC oferują szereg kluczowych różnic, które wpływają na efektywność i jakość produkcji. Przede wszystkim, maszyny CNC działają na zasadzie automatyzacji procesów, co oznacza, że większość operacji jest wykonywana bez udziału ludzkiej interwencji. W tradycyjnych metodach obróbczych operatorzy muszą ręcznie ustawiać narzędzia oraz kontrolować proces, co może prowadzić do błędów i nieefektywności. Dzięki zastosowaniu komputerowego sterowania, maszyny CNC są w stanie realizować skomplikowane programy obróbcze z dużą precyzją i powtarzalnością. Kolejną istotną różnicą jest czas produkcji – maszyny CNC mogą znacznie skrócić czas potrzebny na wykonanie detali, co jest szczególnie ważne w przypadku dużych serii produkcyjnych. Dodatkowo, dzięki możliwości łatwego programowania, zmiana parametrów produkcji staje się znacznie prostsza i szybsza. Warto również zwrócić uwagę na elastyczność maszyn CNC – mogą one pracować z różnymi materiałami oraz realizować różne procesy obróbcze, co czyni je bardziej wszechstronnymi niż tradycyjne metody.

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga od operatorów szeregu umiejętności oraz wiedzy technicznej, które są kluczowe dla efektywnego i bezpiecznego działania tych urządzeń. Na początku warto zaznaczyć, że podstawową umiejętnością jest znajomość obsługi komputera oraz oprogramowania CAD/CAM, które służy do projektowania modeli 3D oraz generowania kodu G. Operatorzy muszą być w stanie interpretować rysunki techniczne oraz przekształcać je w programy obróbcze, co wymaga dobrej znajomości geometrii oraz technologii obróbczej. Kolejnym istotnym aspektem jest umiejętność ustawiania narzędzi skrawających oraz ich kalibracji – operatorzy muszą wiedzieć, jak dobrać odpowiednie narzędzia do konkretnego materiału oraz procesu obróbczego. Ważna jest także znajomość zasad bezpieczeństwa pracy z maszynami CNC, aby minimalizować ryzyko wypadków i uszkodzeń sprzętu. Dodatkowo operatorzy powinni posiadać umiejętności diagnostyczne – potrafić rozpoznać problemy techniczne oraz podejmować odpowiednie działania naprawcze. W miarę postępu technologii coraz większą rolę odgrywa także umiejętność analizy danych produkcyjnych oraz optymalizacji procesów, co pozwala na zwiększenie wydajności i jakości produkcji.

Jakie są najnowsze trendy w budowie maszyn CNC

W ostatnich latach branża maszyn CNC przechodzi dynamiczne zmiany, a nowe technologie oraz innowacje wpływają na sposób ich budowy i funkcjonowania. Jednym z najważniejszych trendów jest rozwój sztucznej inteligencji oraz uczenia maszynowego, które umożliwiają automatyzację procesów produkcyjnych na jeszcze wyższym poziomie. Dzięki tym technologiom maszyny są w stanie analizować dane produkcyjne w czasie rzeczywistym i dostosowywać parametry pracy do aktualnych warunków, co zwiększa efektywność i jakość obróbki. Kolejnym istotnym trendem jest integracja Internetu Rzeczy (IoT) z maszynami CNC, co pozwala na zdalne monitorowanie ich pracy oraz zbieranie danych dotyczących wydajności. Dzięki temu możliwe jest wcześniejsze wykrywanie awarii oraz optymalizacja procesów produkcyjnych. Warto również zwrócić uwagę na rosnącą popularność technologii addytywnych, takich jak druk 3D, które coraz częściej są integrowane z tradycyjnymi procesami obróbczy. To połączenie pozwala na tworzenie bardziej skomplikowanych kształtów oraz oszczędność materiałów. Również rozwój materiałów kompozytowych i zaawansowanych stopów metali wpływa na konstrukcję maszyn CNC – nowoczesne urządzenia muszą być dostosowane do obróbki coraz bardziej wymagających materiałów.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszty zakupu i utrzymania maszyn CNC mogą się znacznie różnić w zależności od rodzaju maszyny, jej specyfikacji oraz zastosowań przemysłowych. Na początku warto zaznaczyć, że ceny nowych maszyn CNC mogą zaczynać się od kilku tysięcy złotych za proste modele przeznaczone do małych warsztatów rzemieślniczych aż do setek tysięcy złotych za zaawansowane urządzenia przemysłowe o dużej wydajności i precyzji. Oprócz kosztu samego zakupu należy uwzględnić również wydatki związane z instalacją maszyny oraz szkoleniem pracowników w zakresie jej obsługi. Utrzymanie maszyn CNC wiąże się z regularnymi kosztami serwisowymi oraz konserwacyjnymi – operatorzy powinni dbać o stan techniczny urządzeń poprzez regularne przeglądy oraz wymianę zużytych części. Dodatkowo należy uwzględnić koszty eksploatacyjne związane z zużyciem energii elektrycznej oraz narzędzi skrawających. Warto również pamiętać o kosztach materiałów eksploatacyjnych oraz ewentualnych naprawach awaryjnych, które mogą wystąpić w trakcie użytkowania maszyny.

Jakie są perspektywy rozwoju branży maszyn CNC

Perspektywy rozwoju branży maszyn CNC wyglądają bardzo obiecująco ze względu na rosnące zapotrzebowanie na precyzyjne technologie obróbcze w różnych sektorach przemysłowych. W miarę jak przedsiębiorstwa dążą do zwiększenia efektywności produkcji oraz redukcji kosztów operacyjnych, inwestycje w maszyny CNC stają się coraz bardziej popularne. W szczególności sektory takie jak motoryzacja, lotnictwo czy medycyna stają się kluczowymi odbiorcami technologii CNC ze względu na wysokie wymagania dotyczące jakości i precyzji wykonania detali. Ponadto rozwój technologii cyfrowych oraz automatyzacji otwiera nowe możliwości dla producentów maszyn CNC – integracja sztucznej inteligencji czy Internetu Rzeczy staje się standardem w nowoczesnych rozwiązaniach przemysłowych. Zwiększona konkurencja na rynku sprawia również, że producenci muszą nieustannie doskonalić swoje produkty i dostosowywać je do zmieniających się potrzeb klientów. Warto także zauważyć rosnącą popularność usług związanych z dzieleniem się zasobami produkcyjnymi – model subskrypcyjny czy wynajem maszyn staje się coraz bardziej atrakcyjny dla mniejszych firm, które nie chcą ponosić wysokich kosztów zakupu sprzętu.