Projektowanie maszyn montażowych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić efektywność i niezawodność w produkcji. Przede wszystkim, istotne jest zrozumienie specyfiki procesu montażu, który ma być wspierany przez daną maszynę. W tym kontekście, należy zwrócić uwagę na rodzaj produktów, które będą montowane oraz ich wymagania technologiczne. Kolejnym ważnym elementem jest ergonomia stanowiska pracy, która wpływa na komfort operatorów oraz wydajność całego procesu. Dobrze zaprojektowana maszyna montażowa powinna umożliwiać łatwy dostęp do wszystkich komponentów, co z kolei przyczynia się do skrócenia czasu cyklu produkcyjnego. Należy również pamiętać o bezpieczeństwie pracy, które powinno być priorytetem w każdym etapie projektowania. Właściwe zabezpieczenia oraz systemy awaryjne mogą znacząco zredukować ryzyko wypadków. Oprócz tego, warto zwrócić uwagę na koszty eksploatacji maszyny oraz jej konserwacji, co ma kluczowe znaczenie dla długoterminowej opłacalności inwestycji.

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

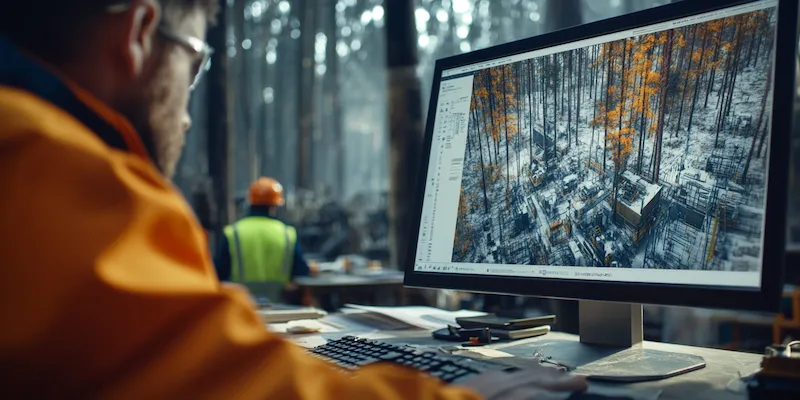

W projektowaniu maszyn montażowych stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji procesów produkcyjnych. Jednym z najważniejszych narzędzi jest komputerowe wspomaganie projektowania, znane jako CAD, które pozwala inżynierom na tworzenie szczegółowych modeli 3D maszyn. Dzięki temu możliwe jest przeprowadzenie symulacji działania maszyny jeszcze przed jej fizycznym wyprodukowaniem. Kolejną istotną technologią są systemy automatyki przemysłowej, które umożliwiają automatyzację procesów montażowych poprzez zastosowanie robotów przemysłowych oraz systemów sterowania. Roboty te mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością, co znacznie zwiększa wydajność produkcji. Warto również zwrócić uwagę na technologie związane z Internetem Rzeczy (IoT), które pozwalają na zbieranie danych w czasie rzeczywistym i monitorowanie stanu maszyn. Dzięki temu można szybko reagować na ewentualne problemy oraz optymalizować procesy produkcyjne. Inne nowoczesne rozwiązania to druk 3D, który umożliwia szybkie prototypowanie części maszyn oraz wykorzystanie materiałów kompozytowych, które charakteryzują się niską wagą i wysoką wytrzymałością.

Jakie są najczęstsze wyzwania w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest konieczność dostosowania maszyny do zmieniających się wymagań rynku oraz specyfiki produkcji. W miarę jak technologia się rozwija, a potrzeby klientów ewoluują, projektanci muszą być elastyczni i gotowi do wprowadzania zmian w swoich rozwiązaniach. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych do budowy maszyn. Niska jakość materiałów może prowadzić do awarii i przestojów w produkcji, co generuje dodatkowe koszty. Ponadto, inżynierowie muszą zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, co często wymusza kompromisy w zakresie funkcjonalności czy jakości wykonania. Warto także zauważyć rosnącą konkurencję na rynku, która wymusza ciągłe doskonalenie procesów projektowania i produkcji maszyn montażowych. Ostatnim istotnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi, co może być skomplikowane i czasochłonne.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn montażowych

Przyszłość projektowania maszyn montażowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie zaawansowanych robotów przemysłowych oraz sztucznej inteligencji. Dzięki tym technologiom możliwe będzie nie tylko zwiększenie wydajności produkcji, ale także poprawa jakości produktów poprzez eliminację błędów ludzkich. Kolejnym istotnym trendem jest personalizacja produktów, co wymaga elastycznych linii montażowych zdolnych do szybkiej adaptacji do zmieniających się wymagań klientów. W tym kontekście warto zwrócić uwagę na rozwój technologii IoT, które umożliwiają zbieranie danych o stanie maszyn oraz optymalizację procesów w czasie rzeczywistym. Dodatkowo rośnie znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn montażowych, co skłania inżynierów do poszukiwania materiałów przyjaznych dla środowiska oraz energooszczędnych rozwiązań technologicznych. Nie można również zapominać o rosnącym znaczeniu cyfryzacji i modelowania 3D w procesie projektowania, co pozwala na szybsze prototypowanie oraz testowanie nowych rozwiązań przed ich wdrożeniem do produkcji.

Jakie umiejętności są niezbędne w projektowaniu maszyn montażowych

W projektowaniu maszyn montażowych kluczowe znaczenie mają różnorodne umiejętności, które pozwalają inżynierom na efektywne i innowacyjne podejście do tworzenia nowych rozwiązań. Przede wszystkim, niezbędna jest solidna wiedza z zakresu inżynierii mechanicznej oraz automatyki, co stanowi fundament dla zrozumienia zasad działania maszyn oraz ich komponentów. Umiejętność posługiwania się narzędziami CAD oraz innymi programami do modelowania 3D jest równie istotna, ponieważ pozwala na wizualizację projektów oraz przeprowadzanie symulacji. Warto również zwrócić uwagę na umiejętności analityczne, które umożliwiają ocenę efektywności rozwiązań oraz identyfikację potencjalnych problemów w procesie projektowania. Kreatywność i zdolność do myślenia poza utartymi schematami są równie ważne, gdyż pozwalają na opracowywanie innowacyjnych koncepcji i rozwiązań dostosowanych do zmieniających się potrzeb rynku. Ponadto, umiejętności interpersonalne i komunikacyjne są kluczowe w pracy zespołowej, która często towarzyszy projektowaniu maszyn. Współpraca z innymi specjalistami, takimi jak inżynierowie elektrycy czy technolodzy produkcji, wymaga umiejętności jasnego przekazywania pomysłów oraz otwartości na sugestie innych członków zespołu.

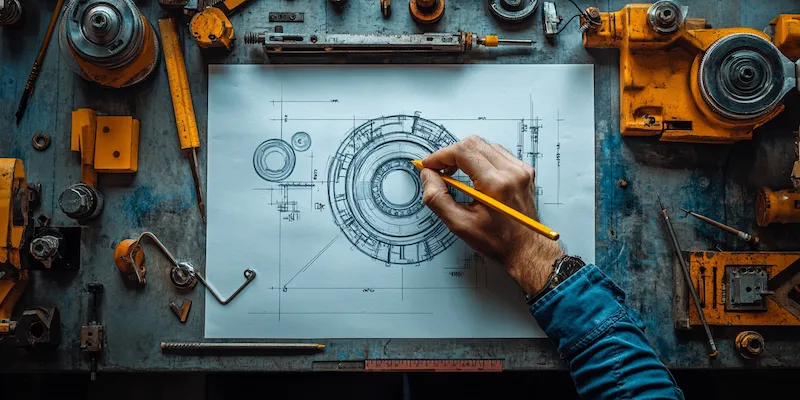

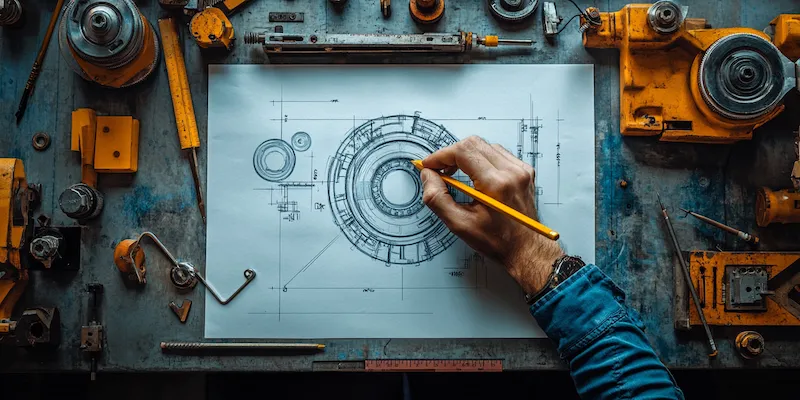

Jakie są najważniejsze etapy procesu projektowania maszyn montażowych

Proces projektowania maszyn montażowych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane, aby osiągnąć zamierzony efekt. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji produktu, co pozwala na określenie wymagań dotyczących maszyny. Na tym etapie zbiera się informacje o rodzaju produktów, które będą montowane, a także o oczekiwaniach dotyczących wydajności i jakości. Następnie przechodzi się do fazy koncepcyjnej, gdzie inżynierowie opracowują wstępne pomysły na konstrukcję maszyny oraz jej funkcjonalności. Kolejnym krokiem jest stworzenie szczegółowego projektu technicznego przy użyciu narzędzi CAD, co pozwala na wizualizację maszyny w trzech wymiarach oraz przeprowadzenie symulacji jej działania. Po zatwierdzeniu projektu następuje etap produkcji prototypu, który jest testowany pod kątem wydajności i niezawodności. W przypadku wykrycia problemów konieczne mogą być modyfikacje projektu przed rozpoczęciem masowej produkcji. Po zakończeniu testów i wprowadzeniu ewentualnych poprawek przystępuje się do produkcji seryjnej maszyny montażowej. Ostatnim etapem jest wdrożenie maszyny do linii produkcyjnej oraz szkolenie operatorów w zakresie jej obsługi i konserwacji.

Jakie są przykłady zastosowań maszyn montażowych w różnych branżach

Maszyny montażowe znajdują zastosowanie w wielu branżach przemysłowych, a ich rola staje się coraz bardziej istotna w kontekście automatyzacji procesów produkcyjnych. W przemyśle motoryzacyjnym maszyny montażowe służą do łączenia różnych komponentów pojazdów, takich jak silniki, nadwozia czy układy napędowe. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie wysokiej precyzji i powtarzalności procesów montażowych, co przekłada się na jakość finalnych produktów. W branży elektronicznej maszyny montażowe są wykorzystywane do składania urządzeń takich jak telewizory, komputery czy smartfony. Proces ten często obejmuje precyzyjne umieszczanie elementów elektronicznych na płytkach drukowanych oraz ich lutowanie. W przemyśle spożywczym maszyny montażowe odgrywają kluczową rolę w pakowaniu produktów oraz ich etykietowaniu, co przyczynia się do zwiększenia wydajności linii produkcyjnych. Również w branży farmaceutycznej wykorzystuje się maszyny montażowe do pakowania leków oraz ich etykietowania zgodnie z rygorystycznymi normami jakościowymi. W ostatnich latach rośnie znaczenie maszyn montażowych w sektorze medycznym, gdzie stosuje się je do produkcji sprzętu medycznego oraz implantów.

Jakie są koszty związane z projektowaniem maszyn montażowych

Koszty związane z projektowaniem maszyn montażowych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, rodzaj technologii wykorzystywanej w procesie produkcji czy wymagania dotyczące wydajności i jakości. Pierwszym elementem kosztowym jest koszt pracy zespołu inżynierskiego odpowiedzialnego za projektowanie maszyny. Wynagrodzenia specjalistów zajmujących się inżynierią mechaniczną, automatyką czy elektroniką mogą stanowić znaczną część budżetu projektu. Kolejnym istotnym kosztem są materiały potrzebne do budowy prototypu oraz późniejszej produkcji seryjnej maszyny. Wybór odpowiednich komponentów ma kluczowe znaczenie dla jakości finalnego produktu oraz jego trwałości. Dodatkowo należy uwzględnić koszty związane z zakupem oprogramowania CAD oraz innych narzędzi wspomagających proces projektowania. Nie można również zapominać o kosztach związanych z testowaniem prototypu oraz ewentualnymi modyfikacjami projektu wynikającymi z przeprowadzonych testów. Koszt wdrożenia maszyny do linii produkcyjnej również może być znaczny i obejmuje szkolenie operatorów oraz dostosowanie istniejących systemów produkcyjnych do nowego rozwiązania.

Jakie są najnowsze trendy w projektowaniu maszyn montażowych

Najnowsze trendy w projektowaniu maszyn montażowych wskazują na dynamiczny rozwój technologii oraz zmieniające się potrzeby rynku przemysłowego. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych poprzez zastosowanie robotyzacji i sztucznej inteligencji. Roboty przemysłowe stają się coraz bardziej zaawansowane i potrafią wykonywać skomplikowane zadania z dużą precyzją, co przekłada się na zwiększenie wydajności linii montażowych. Kolejnym istotnym trendem jest integracja systemów IoT w maszynach montażowych, co pozwala na zbieranie danych o ich działaniu w czasie rzeczywistym oraz optymalizację procesów produkcyjnych na podstawie analizy tych danych. Zrównoważony rozwój staje się również kluczowym aspektem projektowania maszyn; inżynierowie poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych, aby ograniczyć wpływ produkcji na środowisko naturalne. Również personalizacja produktów staje się coraz bardziej popularna; nowoczesne maszyny muszą być elastyczne i zdolne do szybkiej adaptacji do zmieniających się wymagań klientów. Wreszcie cyfryzacja procesu projektowania za pomocą technologii modelowania 3D umożliwia szybsze prototypowanie i testowanie nowych rozwiązań przed ich wdrożeniem do produkcji seryjnej.